Категория: Бланки/Образцы

В Лаборатории неразрушающего контроля применяется ультразвуковая установка с автоматической фиксацией и расшифровкой результатов контроля системы УИУ «Скаруч».

Аппаратура ультразвукового контроля сварных соединений предусматривает получение ультразвукограмм, адекватных по информативности рентгенограммам и обеспечивает.Применение Лабораторией автоматических ультразвуковых систем осуществляют по специальным технологическим картам, согласованным в установленном порядке для каждого вида автоматизированного ультразвукового контроля.

Дефектоскоп УИУ «СКАРУЧ» - относится к малогабаритным установкам измерительной ультразвуковой серии «Сканер». УИУ (дефектоскоп) «Скаруч» используется для оперативного обнаружения и выявления различных характеристик различных дефектов как в основном металле трубопроводов, и сосудов, так и в сварных соединениях. Также УИУ «СКАРУЧ» может применятся для проведения толщинометрии (для изделий толщиной до 100 мм).

Ультразвуковая установка «СКАРУЧ» эффективен при проведении механизированного и ручного ультразвукового контроля качества основного металла и различных сварных соединений. Скорость продольного сканирования вдоль сварного шва или участка основного металла составляет 0,5-1,0 м/мин.

Установка может работать в режиме речного дефектоскопа общего назначения или в режиме автоматической фиксации и расшифровки результатов контроля (возможно при ручном сканировании системой преобразователей) - как в монтажных, так и в цеховых условиях.

УИУ «СКАРУЧ» прошел государственные испытания и имеет хорошие отзывы от предприятий нефте-газовой отраслей. Ультразвуковая установка сертифицирована Госстандартом РФ, зарегистрирована в государственном реестре средств измерений (№ 15723-02) и разрешена к применению в Российской Федерации. Имеются сертификаты стран СНГ. Методика применения согласована с ГОСГОРТЕХНАДЗОРом РФ и разрешена для применения на подконтрольных объектах.

Ультразвуковой контроль не повреждает и не разрушает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Функциональные особенности

Функциональные особенности

© АСТ «Сварпром» г. Саратов, 2013-2016

Лаборатория неразрушающего контроля,

работаем по всем регионам Россиии

Тел. офис 8(9372)25-84-67; сот. 8(927)115-41-34

Примечания: 1. При контроле руководствуются "Инструкцией по контролю пролетов промышленных сооружений".

2. Контроль ведется с двух сторон одной плоскости.

3. При оценке качества соединения учитываются дефекты, у которых UД >6 дБ.

ТЕХНОЛОГИЧБСКАЯ КАРТА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА

Шов считают негодным, если выполняется одно из условий:

1. 0>UД >6дБ, но дефект обнаруживается преобразователем, акустическая ось которого расположена под углом 10. 40° к продольной оси шва и если он не выявляется при расположении преобразователя перпендикулярно оси шва.

2. Расстояние ?l <45 мм между ближайшими дефектами, у которых 0>UД >6дБ.

3. Число дефектов N>4 на участке шва длиной 400 мм, у которых 0>UД >6дБ.

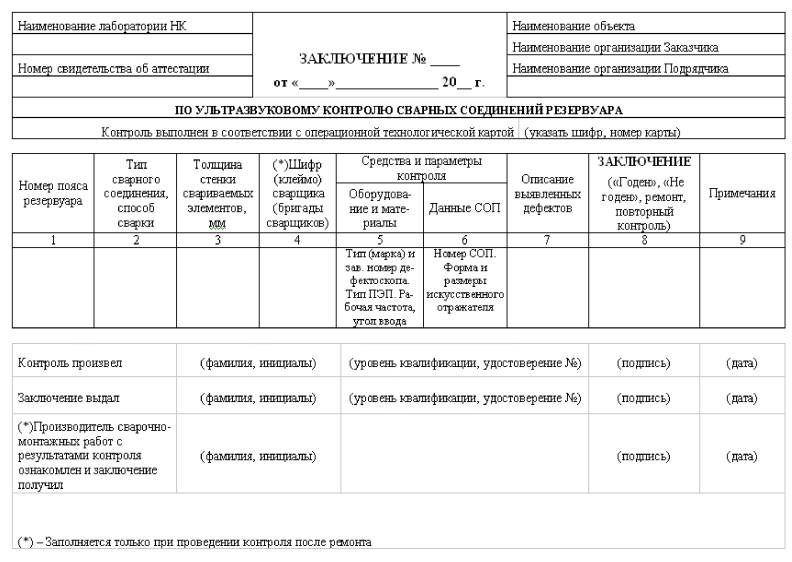

Форма рабочего журнала для записи результатов ультразвукового контроля швов сварных соединений

Наименование изделия, номер чертежа, индекс шва

Характеристика сварного шва

Тип и номер дефектоскопа

ширина усиления, мм

способ прозвучивания (число отражений)

условная чувствительность оценки к. мм

Подкрановая балка, стыковой шов № 5

Наименование изделия, номер чертежа, индекс шва

Заключение о качестве шва

Заключение о макрошлифе

номер дефекта в шве

амплитуда эхосигнала от дефекта

расстояние от края шва до начала дефекта, мм

условная протяженность дефекта X, мм

глубина расположения дефекта Н, мм

Подкрановая балка, стыковой шов № 5

40 мм шва от начала не контролировать

Похожие документы:Руководство по эксплуатации

РЕКОМЕНДАЦИИ ПО УЧЕТУ ОБЪЕМНО-ПЛАНИРОВОЧНЫХ И КОНСТРУКТИВНЫХ РЕШЕНИЙ И ОСОБЕННОСТЕЙ УСЛОВИЙ ЭКСПЛУАТАЦИИ ЗДАНИЙ ПРИ ОПРЕДЕЛЕНИИ СТРУКТУРЫ И СОСТАВА РАБОТНИКОВ ОТДЕЛА ЭКСПЛУАТАЦИИ И РЕМОНТА ЗДАНИЙ ПРЕДПРИЯТИЯ

В Пособии приведены общие технические требования, контролируемые параметры и нормируемые допуски, которые должны соблюдаться участниками строительства при выполнении строительно-монтажных работ.

Пособие содержит методы обследования производственной среды и технического состояния строительных конструкций зданий различного функционального назначения.

В работе изложены основные приемы и способы натурных обследований состояния эксплуатационной среды помещений. Подробно рассматриваются методы обследования железобетонных, металлических и деревянных конструкций, а также особенности

В Пособии рекомендованы организационно-технологические решения по выполнению требований СНиП 3.05.02-88 и СНиП 2.04.08-87 с учетом оснащенности строительных организаций Миннефтегазстроя машинами, оборудованием и аппаратурой и опыта

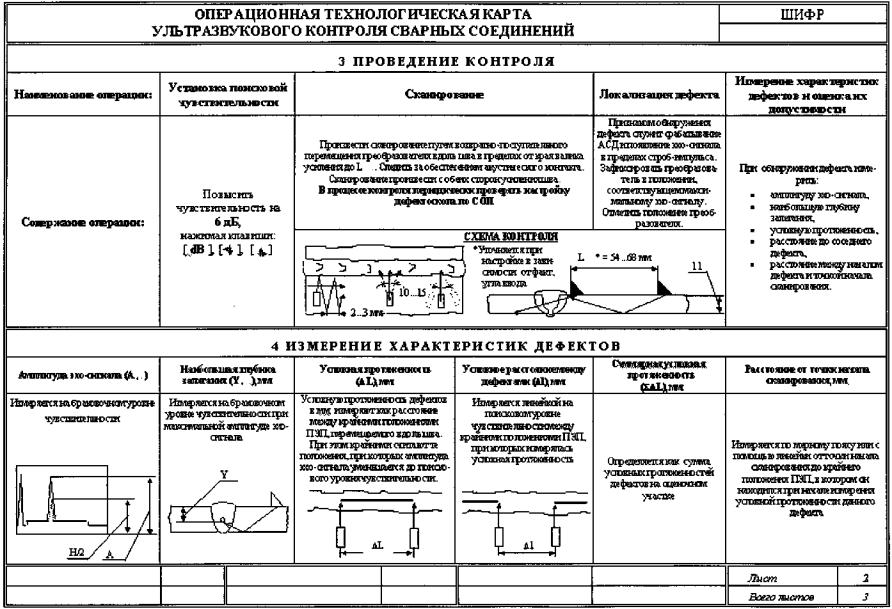

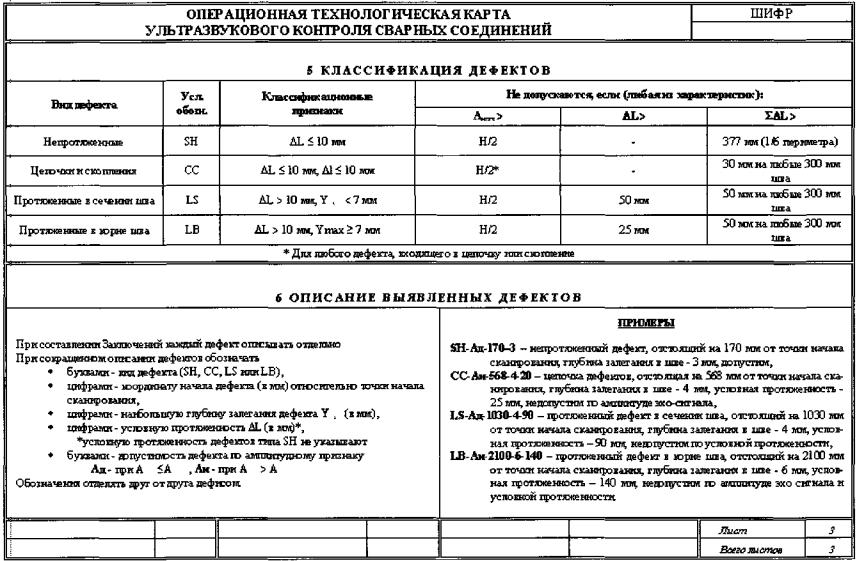

Операционная технологическая карта ультразвукового контроля

Операционная технологическая карта ультразвукового контроля . краткий документ в текстовой и/или табличной форме, определяющий технические средства НК, перечень, последовательность выполнения и состав операций по подготовке и проведению УЗ контроля стенки резервуара или его сварных соединений с учетом их геометрических параметров и характеристик.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015 .

Смотреть что такое "Операционная технологическая карта ультразвукового контроля" в других словарях:Операционная технологическая карта — 3.19 Операционная технологическая карта документ, составленный в лаконичной, простой для пользователя табулированной форме на основе настоящего РД и типовых технологических карт. Источник: РД 08.00 60.30.00 КТН 050 1 05: Сварка при строительстве… … Словарь-справочник терминов нормативно-технической документации

РД 19.100.00-КТН-545-06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров — Терминология РД 19.100.00 КТН 545 06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров: Дефект. здесь: несплошность в металле стенки резервуара, в сварном соединении, отклонение… … Словарь-справочник терминов нормативно-технической документации

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

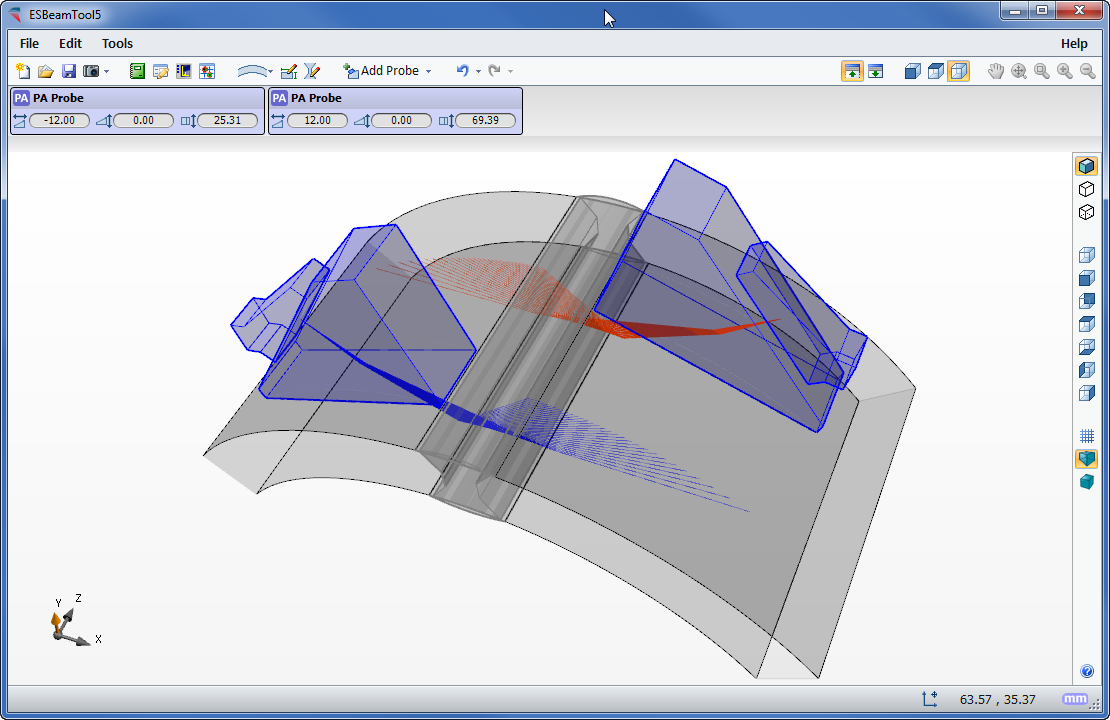

Программное обеспечение ESBeamTool

Успешный контроль начинается с планирования, а программное обеспечение ESBeamTool позволяет легко смоделировать, проверить и оформить документально ваш план.

ПО ESBeamTool занимает в мире ультразвукового контроля одно из ведущих мест и позволяет легко создавать, имитировать контроль и подробно документировать планы контроля. Все, что для этого нужно - описать деталь, которая подлежит контролю.

Описание детали может быть охарактеризовано З-мя способами.

После того, как деталь описана, устанавливается преобразователь, настраиваются параметры ультразвуковой волны, чтобы получить лучший охват интересующей области, и отобразить траекторию волны. ESBeamTool позволяет автоматически создать документальный отчет нового метода.

Трехмерный метод визуализации

Фазированная решеткаПрограммное обеспечение ESBeamTool было разработано для уменьшения трудозатрат и увеличения скорости работы оператора. Технология контроля фазированной решеткой более сложная в отличие от обычного ультразвукового контроля и, соответственно, требует эффективных инструментов для определения подхода контроля.

Инновационный подход программного обеспечения ESBeamTool к методу фазированной решетки обеспечивает линейную, секторную и информационно-справочную курсорную опцию, что помогает четко передавать контролируемый объем шва, охват зоны воздействия высоких температур и расположение преобразователя, в дополнение к предельным размерам.Возможность настройки параметров луча позволяет отобразить визуальное представление элементов преобразователя. Наглядное представление расхождения луча позволяет более точно видеть охват настройки луча, а визуализация ближнего поля гарантирует, что любая фокусировка выполняется в ближней зоне. Фактическая глубина, проектирование и типы фокусировки можно визуализировать в рабочей области и документально оформить в технологическом отчете.

Стандартный ультразвуковой контрольСтандартные преобразователи могут быть смоделированы в ПО ESBeamTool с расширенной поддержкой для расхождения луча и визуализации поля в ближней зоне.

Поддержка дифракционно-временного метода контроля предоставляет возможность визуализации и подтверждения зонального охвата. Метод TOFD может автоматически помечать перекрестные размеры и отображать мертвые зоны.

Определив без лишних усилий расстояние между центрами преобразователей (PCS), выбрав необходимую поперечную глубину, программное обеспечение ESBeamTool автоматически разместит преобразователи на требуемый объект контроля.

Контроль может осуществляться при помощи нескольких преобразователей и нескольких методов контроля в пределах одной рабочей зоны. Для обеспечения полного охвата можно совместить преобразователи фазированных решеток со стандартным ультразвуковым контролем и преобразователями TOFD. Метод ультразвукового контроля при помощи раздельных преобразователей наиболее рациональный метод для визуального контроля сварных скосов кромки. Выбрав P/С в конфигурации фазированной решетки, программное обеспечение ESBeamTool решит и представит необходимые элементы; данную функцию можно установить для отображения сварной скошенной поверхности с учетом обратного отражения. ESBeamTool позволяет легко разрабатывать методы ультразвукового контроля раздельными преобразователями для прямого и косвенного контроля с использованием отдельного преобразователя или пары преобразователей.

ESBeamTool позволяет использовать растровый инструмент для рисования и добавлять изображения к чертежам. Растровые изображения можно импортировать и наносить как фон в соответствующем масштабе при графическом изображении сложных нестандартных образцов.

ПО ESBeamTool предоставляет возможность использования инструментов CAD, что позволяет легко нарисовать установленные детали для разработки плана сканирования при проведении контроля. Пользователи могут рисовать фигуры любой формы и размера, использовать передовой метод отслеживания луча и задокументировать гарантированную зону покрытия. Точность координат и размер считывания, наряду с возможностью моментальной фотографии и использования командной строки для создания очень точных образцов сложных изображений, позволяют проектировать установленные детали быстрее и проще. При необходимости может быть создано несколько слоев.

Конфигурация деталиВ ПО ESBeamTool включена библиотека деталей с внутренним/наружным диаметром, широко используемых в строительстве трубопроводов и изготовлении котлов. Редактор деталей позволяет легко определить деталь при помощи наружного и внутреннего диаметров или толщины детали. После создания конфигурации детали, преобразователи фазированной решетки и стандартные преобразователи могут быть установлены к внешней или внутренней части детали. После настройки расположения преобразователь вращается вокруг контролируемой детали.

Комплексная геометрия детали

Сварочная КонфигурацияESBeamTool дает возможность выбрать из списка стандартных сварочных конфигураций или использовать редактор расширенной сварочной конфигурации для создания любого сварочного профиля, который необходим. Облицовка сварного шва позволяет наглядно показать насколько близко можно расположить преобразователь к сварному шву, обеспечивая при этом надлежащий охват.

При помощи системы корректировки чертежа можно нарисовать дефекты на детали, а затем использовать двухмерную траекторию луча для наглядного представления отражения пучка на этих моделируемых дефектах.

Отчеты составляются на основе стандартов HTML, которыми можно обмениваться по сети или электронной почте. Содержание отчета можно экспортировать в другие программы, такие как Microsoft Word, и отредактировать для итоговой презентации. Также возможно легко настраивать или создавать новые отчеты, содержащие уже необходимую информацию, для этого есть возможность создания шаблона с дальнейшим включением его в очет.

Дополнительное программное обеспечение ZonalДополнительное программное обеспечение ESBeamTool ZONAL обеспечивает способность определения сварных зон, которые используются в сочетании с Zonal Beamset для обеспечения автоматического позиционирования отдельных пучков фазированной решетки в определенных местах вдоль внешней стороны шва скошенной кромки. Новый мощный инструмент проверки Beam Solver оптимизирует закон фокусировки.

Инструмент проверки Beam Solver

УниверсальностьДанное универсальное программное обеспечение упрощает процесс проектирования методов, процесс проверки и отчетности, и адаптирован для использования инженерами, техническими специалистами и аудиторами. ПО ESBeamTool значительно упростит работу и позволит достичь качественных результатов, соответствующих стандартам.

с 1 января 1982 года

Настоящий стандарт распространяется на поковки, изготовленные из черных и цветных металлов, толщиной 10 мм и более и устанавливает методы ультразвуковой дефектоскопии сплошности металла, обеспечивающие выявление дефектов типа раковин, закатов, трещин, флокенов, расслоений, неметаллических включений без определения их характера и действительных размеров.

Необходимость проведения ультразвукового контроля, его объем и нормы недопустимых дефектов должны устанавливаться в технической документации на поковки.

Общие требования к методам ультразвукового контроля - по ГОСТ 20415-82.

Термины, применяемые в стандарте, приведены в Приложении.

1. АППАРАТУРА И ИСПЫТАТЕЛЬНЫЕ ОБРАЗЦЫ

1.1. При контроле должны быть использованы: ультразвуковой импульсный дефектоскоп, преобразователи, испытательные или стандартные образцы или АРД-диаграммы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля и регистрации результатов.

1.2. При контроле применяют дефектоскопы и преобразователи, прошедшие аттестацию, государственные испытания и периодическую поверку в установленном порядке.

1.3. При контактном контроле цилиндрических поковок диаметром 150 мм и менее наклонными преобразователями в направлении, перпендикулярном образующей, рабочая поверхность преобразователя притирается по поверхности поковки.

При контроле поковок диаметром более 150 мм могут быть использованы насадки и опоры для фиксации угла ввода.

1.4. Испытательные и стандартные образцы применяют при крупносерийном производстве поковок, однородных по затуханию ультразвука, когда колебания амплитуды донного сигнала внутри отдельных поковок не превышают 4 дБ, а от поковки к поковке - 6 дБ (при равных толщинах и одинаковой обработке поверхности).

1.5. АРД-диаграммы применяют при мелкосерийном производстве или при контроле крупногабаритных поковок, а также в том случае, когда колебания донного сигнала превышают значения, указанные в п. 1.4.

1.6. АРД-диаграммы применяют при контроле по плоским поверхностям, по вогнутым цилиндрическим поверхностям диаметром 1 м и более и по выпуклым цилиндрическим поверхностям диаметром 500 мм и более - для прямого преобразователя и диаметром 150 мм и более - для наклонного преобразователя.

1.7. Испытательные образцы должны быть изготовлены из металла той же марки и структуры и иметь ту же обработку поверхности, что и контролируемые поковки. В испытательных образцах должны отсутствовать дефекты, обнаруживаемые методами ультразвукового контроля.

1.8. Амплитуда донного сигнала в испытательном образце должна быть не меньше амплитуды донного сигнала в поковке (при равных толщинах и равной чистоте обработки поверхности) и не должна превышать ее более чем на 6 дБ.

1.9. Допускается использовать испытательные образцы из близких типов сплавов (например, из углеродистой стали различных марок) при условии выполнения требований п. 1.8.

1.10. Форма и размеры контрольных отражателей в образцах указываются в нормативно-технической документации. Рекомендуется использовать отражатели в виде плоскодонных отверстий, ориентированных по оси ультразвукового луча.

1.11. Набор отражателей в испытательных образцах должен состоять из отражателей, изготовленных на разных глубинах, из которых минимальная должна быть равна "мертвой" зоне применяемого искателя, а максимальная - максимальной толщине поковок, подлежащих контролю.

1.12. Ступени глубины должны быть такими, чтобы отношение амплитуд сигналов от одинаковых контрольных отражателей, расположенных на ближайших глубинах, находилось в диапазоне 2 - 4 дБ.

1.13. На каждой ступени глубины в испытательном образце должны быть изготовлены контрольные отражатели, определяющие уровень фиксации и уровень браковки. Допускается изготовление контрольных отражателей и других размеров, но при этом отношение амплитуд от двух ближайших по размерам отражателей не должно быть менее 2 дБ.

1.14. Расстояние между контрольными отражателями в испытательных образцах должно быть таким, чтобы влияние соседних отражателей на амплитуду эхо-сигнала не превышало 1 дБ.

1.15. Расстояние l от контрольного отражателя до стенки испытательного образца должно удовлетворять условию:  .

.

где  - расстояние по лучу от точки ввода до отражающей поверхности контрольного отражателя, мм ;

- расстояние по лучу от точки ввода до отражающей поверхности контрольного отражателя, мм ;

(Измененная редакция, Изм. N 1).

1.16. Площади плоскодонных отражателей должны быть выбраны из ряда (в скобках указаны соответствующие диаметры отверстий): 1 (1,1); 2 (1,6); 3 (1,9); 5 (2,5); 7 (3); 10 (3,6); 15 (4,3); 20 (5); 30 (6,2); 40 (7,2); 50 (8); 70 (9,6) мм 2.

1.17. Глубины залегания плоскодонных отражателей (расстояния от их торцов до поверхности ввода) должны быть выбраны из ряда: 2, 5, 10, 20, 50, 75, 100, 150, 200, 250, 325, 400, 500 мм и далее через 100 мм с погрешностью не более +/- 2 мм.

1.18. Испытательные образцы для контроля алюминиевых поковок изготовляются по ГОСТ 21397-81. Допускается использование испытательных образцов-аналогов из алюминиевого сплава Д16Т для контроля других материалов с использованием пересчетных устройств.

1.19. Точность и технология изготовления контрольных отражателей для прямого преобразователя - по ГОСТ 21397-81, для наклонного преобразователя - по ГОСТ 14782-76.

Допускается применять испытательные образцы другого радиуса при выполнении соотношения 0,9  .

.

1.21. Использование испытательных образцов с плоской поверхностью ввода допускается при контроле прямым совмещенным преобразователем цилиндрических изделий диаметром более 500 мм и при контроле прямым раздельно-совмещенным преобразователем или наклонным преобразователем цилиндрических изделий диаметром более 150 мм.

1.22. АРД-диаграммы или счетные устройства должны удовлетворять следующим требованиям:

цена деления шкалы "Амплитуда сигнала" должна быть не более 2 дБ;

цена деления шкалы "Глубина залегания" должна быть не более 10 мм;

расстояния по оси ординат между кривыми, соответствующими различным размерам контрольных отражателей, должны быть не более 6 дБ и не менее 2 дБ.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. При общей технологической подготовке производства на поковки, подлежащие ультразвуковому контролю, составляют технологические карты ультразвукового контроля.

2.2. Технологическая карта составляется на каждый типоразмер поковки. В карте указывают следующие данные:

основные данные поковки (чертеж, марка сплава, при необходимости - скорость звука и коэффициент затухания);

обработку поверхностей и припуски (при необходимости указывают на эскизе);

основные параметры контроля (схема прозвучивания, типы преобразователей, углы ввода и рабочие частоты, чувствительность контроля, скорость и шаг сканирования);

требования к качеству поковок.

Допускается составление типовых карт контроля, объединенных одним или несколькими из перечисленных параметров.

2.3. Технологической картой контроля должно быть предусмотрено проведение контроля на той стадии технологического процесса, когда поковка имеет наиболее простую геометрическую форму и наибольший припуск. Допускается контроль без припуска, если обеспечивается полное прозвучивание всего объема металла. Рекомендуется проводить контроль после термической обработки поковки.

2.4. Перед контролем поверхности поковок, со стороны которых проводят прозвучивание (поверхности ввода), должны быть обработаны и иметь параметр шероховатости поверхности Rz < 10 мкм по ГОСТ 2789-73.

Поверхности поковок, параллельные поверхностям ввода (донные поверхности), должны иметь параметр шероховатости Rz  40 мкм по ГОСТ 2789-73.

40 мкм по ГОСТ 2789-73.

Допускается снижение требований к шероховатости поверхности при условии выявления недопустимых дефектов.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. Контроль поковок проводится эхо-методом и зеркально-теневым методом.

Допускается использование других методов при условии выявления недопустимых дефектов. Контроль зеркально-теневым методом осуществляется путем наблюдения за ослаблением амплитуды донного сигнала.

3.2. Схемы прозвучивания поковок различной геометрической формы устанавливаются технической документацией на контроль.

3.3. Схема прозвучивания поковок в полном объеме устанавливается таким образом, чтобы каждый элементарный объем металла был прозвучен в трех взаимно перпендикулярных направлениях или близких к ним. При этом поковки прямоугольного сечения прозвучиваются прямым преобразователем с трех перпендикулярных граней. Цилиндрические поковки прозвучиваются прямым преобразователем с торцевой и боковой поверхности, а также наклонным преобразователем с боковой поверхности в двух направлениях, перпендикулярных образующей (хордовое прозвучивание).

3.4. Если один из размеров поковки превышает другой размер в m или более раз, то прямой преобразователь заменяется наклонным. При этом применяются наклонные преобразователи с возможно большим углом ввода и прозвучивание проводится вдоль наибольшего размера в двух противоположных направлениях.

Значение m определяется выражением

.

.

- скорость продольных ультразвуковых колебаний в данном металле, м/ с.

- скорость продольных ультразвуковых колебаний в данном металле, м/ с.

(Измененная редакция, Изм. N 1).

3.5. На чертеже приведены примеры схем прозвучивания в полном объеме поковок простой геометрической формы, знаком  указано направление излучения прямого искателя, знаком

указано направление излучения прямого искателя, знаком  - направления движения и ориентация наклонного искателя.

- направления движения и ориентация наклонного искателя.

Примеры прозвучивания поковок простой формы

3.6. Контроль проводят путем сканирования преобразователем поверхностей поковок, определяемых заданной схемой прозвучивания.

Скорость и шаг сканирования устанавливаются технической документацией на контроль, исходя из надежного выявления недопустимых дефектов.

3.7. Частота ультразвука указывается в технической документации на контроль. Массивные и крупнозернистые поковки рекомендуется прозвучивать на частотах 0,5 - 2,0 МГц, тонкие поковки с мелкозернистой структурой - на частотах 2,0 - 5,0 МГц.

3.8. Уровень фиксации и браковочный уровень должны соответствовать уровням, установленным технической документацией на поковки, с погрешностью не более +/- 2 дБ.

3.9. Поиск дефектов проводят на поисковой чувствительности, которую устанавливают:

при ручном контроле - на 6 дБ выше уровня фиксации;

при автоматическом контроле - таким, чтобы дефект, подлежащий фиксации, выявлялся не менее 9 раз из 10 опытных прозвучиваний.

3.10. При контроле фиксируют участки, в которых наблюдается хотя бы один из следующих признаков дефектов:

отраженный сигнал, амплитуда которого равна или превышает заданный уровень фиксации;

ослабление донного сигнала или ослабление прошедшего сигнала до или ниже заданного уровня фиксации.

4. ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. При обнаружении дефектов оценивают их основные характеристики:

расстояние до преобразователя;

эквивалентный размер или площадь;

условные границы и (или) условную протяженность.

При необходимости выполняют классификацию дефектов на протяженные и непротяженные и определяют их пространственное местоположение.

4.2. Результаты контроля фиксируют в сертификате на поковку и заносят в специальный журнал, который оформляют по ГОСТ 12503-75 с указанием следующих дополнительных реквизитов:

фамилии или подписи оператора.

При обнаружении дефектов в журнале фиксируются их основные характеристики в соответствии с п. 4.1 и (или) дефектограммы.

4.3. На основании сопоставления результатов контроля требованиям нормативно-технической документации делают заключение о годности или забраковании поковки.

4.4. В нормативно-технической документации на поковки, подлежащие ультразвуковому контролю, должны быть указаны:

уровень фиксации, недопустимый уровень ослабления донного сигнала и параметры недопустимых дефектов (минимальный эквивалентный размер или площадь, минимальная условная протяженность, минимальное количество дефектов в определенном объеме), например:

Фиксации подлежат дефекты эквивалентной площадью  и более.

и более.

Не допускаются дефекты эквивалентной площадью  и более.

и более.

Не допускаются дефекты условной протяженностью  и более.

и более.

Не допускаются дефекты, вызывающие при контроле прямым преобразователем ослабление донного сигнала до уровня  и ниже.

и ниже.

Не допускаются непротяженные дефекты эквивалентной площадью от  до

до  . если они образуют скопление из n или более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки Н.

. если они образуют скопление из n или более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки Н.

4.5. При записи нормативных требований к качеству поковок рекомендуется указывать группу качества поковок в соответствии с таблицей. В таблице приведены значения  . которые используют для вычисления недопустимого числа n дефектов в скоплении размером

. которые используют для вычисления недопустимого числа n дефектов в скоплении размером  по формуле

по формуле

.

.

При вычислении n округляют до целого числа в сторону уменьшения.

Показатели технических требований к поковкам

по результатам ультразвукового контроля

Гру п- │ Прямой преобразователь │ Наклонный преобразователь │ L │Удель-

па ├─────┬─────┬─────┬───────────┼─────┬─────┬─────┬─────┬─────┤ 1 │ная

ка- │Н <= │100 <│Н <= │250 <│Н > │ Н <= │70 < │Н <= │150 <│Н > │ │густо-

чест-│ 100│Н <= │ 250│Н <= │ 400│ 70│Н <= │ 150│Н <= │ 200│ │та де-

ва │ │ 250│ │ 400│ │ │ 150│ │ 200│ │ │фектов

├──┬──┼──┬──┼──┬──┼──┬──┼──┬──┼──┬──┼──┬──┼──┬──┼──┬──┼──┬──┤ │в ско-

│S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │S │ │плении

│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ 0│ 1│ │n

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ 0

1 │3 │3 │5 │5 │- │- │10│10│20│20│3 │3 │5 │5 │- │- │10│10│20│20│- │

─────┤ ├──┤ ├──┤ │ │ ├──┤ ├──┤ ├──┤ ├──┤ │ │ ├──┤ ├──┼─────┤

2 │ │5 │ │10│ │ │ │20│ │40│ │5 │ │10│ │ │ │20│ │40│L │

─────┼──┼──┼──┼──┼──┼──┤ │ │ │ ├──┼──┼──┼──┼──┼──┤ │ │ │ │ 0 ├──────

2n │- │- │- │- │5 │10│ │ │ │ │- │- │- │- │5 │10│ │ │ │ │ │2

─────┤ │ │ │ │ ├──┤ ├──┤ ├──┤ │ │ │ │ ├──┤ ├──┤ ├──┤ ├──────

3 │ │ │ │ │ │20│ │40│ │70│ │ │ │ │ │20│ │40│ │70│ │-

─────┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──────

3n │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │3

─────┤ │ │ │ ├──┤ ├──┤ ├──┤ │ │ │ │ ├──┤ ├──┤ ├──┤ │ ├──────

4 │ │ │ │ │10│ │20│ │40│ │ │ │ │ │10│ │20│ │40│ │ │-

─────┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──────

4n │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │6

─────┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├─────┼──────

4L │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │1,5L │-

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ 0│

(Измененная редакция, Изм. N 1).

4.6. В поковках, отнесенных к группам 1, 2 и 3, не допускается ни один протяженный дефект и ни один дефект эквивалентной площадью  и более. Такому условию обычно удовлетворяют металлы вакуумной выплавки. В поковках, отнесенных к группам 2n, 3n и 4n, допускаются мелкие непротяженные дефекты (например, неметаллические включения, имеющиеся в некоторых сталях мартеновской выплавки). В поковках, отнесенных к группе 4L, допускаются некоторые протяженные дефекты, условная протяженность которых меньше 1,5

и более. Такому условию обычно удовлетворяют металлы вакуумной выплавки. В поковках, отнесенных к группам 2n, 3n и 4n, допускаются мелкие непротяженные дефекты (например, неметаллические включения, имеющиеся в некоторых сталях мартеновской выплавки). В поковках, отнесенных к группе 4L, допускаются некоторые протяженные дефекты, условная протяженность которых меньше 1,5  .

.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Ультразвуковые дефектоскопы являются переносными электроприемниками, поэтому при их использовании должны выполняться требования безопасности и производственной санитарии в соответствии с "Правилами технической эксплуатации электроустановок потребителей" и "Правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденными Госэнергонадзором в 1969 г. с дополнениями и изменениями 1971 г.

5.2. К работе с ультразвуковыми приборами допускаются лица, прошедшие проверку знаний "Правил технической эксплуатации электроустановок потребителей". При необходимости квалификационная группа дефектоскопистов устанавливается предприятием, проводящим контроль, в зависимости от условий работы.

5.3. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями "Типовых правил пожарной безопасности для промышленных предприятий", утвержденных ГУПО МВД СССР в 1975 г. и ГОСТ 12.1.004-91.

5.4. Участок контроля должен соответствовать требованиям СН 245-71, утвержденных Госстроем СССР, а также ГОСТ 12.1.005-88.

5.5. При использовании на участке контроля подъемных механизмов должны быть учтены требования "Правил устройства и безопасной эксплуатации грузоподъемных кранов", утвержденных Госгортехнадзором СССР в 1969 г.

5.6. Дополнительные требования по безопасности указываются в технической документации, определяющей технологию контроля конкретных поковок и утверждаемой в установленном порядке.

5.7. При проведении контроля должны соблюдаться требования ГОСТ 12.3.002-75 и ГОСТ 12.1.003-83.