Категория: Инструкции

Выполняются работы согласно требованиям действующей Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Рссийской Федерации утверженной МПС России 16.09.1997 № ЦВ-ВНИИЖТ-497.

Выполняются работы согласно требованиям п. 4.5.13 настоящего Руководства.

Система подачи песка

Выполняются работы согласно требованиям п. 4.5.14 настоящего Руководства.

Устройства АЛСН, КЛУБ, радиостанция, скоростемер и его привод, дополнительные устройства безопасности

Осмотр, ремонт и испытание устройств АЛСН, КЛУБ, дополнительных устройств безопасности движения к АЛСН и КЛУБ, радиостанции, скоростемера производятся в соответствии с требованиями действующих инструкций в ОАО "РЖД" и заводов-изготовителей оборудования.

Проверяется состояние привода скоростемера: редуктора, шарниров, телескопического, карданного валов, крепление кронштейнов привода и скоростемера, промежуточного вала. Вскрывается червячный редуктор, проверяется червячная передача на отсутствие заедания. Неисправности устраняются.

Валы, шарниры и редукторы смазываются в соответствии с требованиями приложения 4 настоящего Руководства.

Знаки и надписи на кузове пассажирских вагонов.

Установлены единые для всех пассажирских вагонов знаки и надписи: - на боковые стены кузова наносят: а) герб РФ; б) знак ОАО «РЖД»; в) номер вагона (8-ми значный

Назначение и виды вентиляции. Устройство механической приточной вентиляции.

Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение. С помощью системы вентиляции обеспечивается подпор воздуха в вагоне, препят

Действия проводников при саморасцепе вагонов. Причины саморасцепа вагона в поезде.

1. Неисправность предохранителя (собачки). 2. Износ малого и большого зубьев. 3. Короткая или длинная цепочка расцепного привода. 4. Разница по продольным осям сцепленных

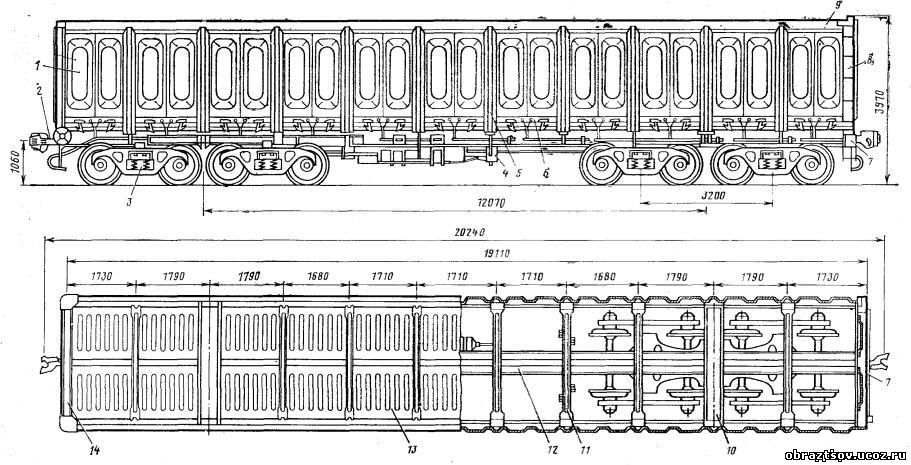

Типы пассажирских вагонов, их краткая характеристика.

Пассажирские вагоны предназначены для перевозки пассажиров, багажа, грузобагажа, почты, приготовления пищи, служебных, служебно-технических и других целей: 1. СВ – девять 2-х местных купе,

Назначение, виды отопления пассажирских вагонов.

Система отопления вагонов предназначена для поддержания в помещениях вагона температуры воздуха не ниже 180С при наружной температуре –400С. Это достигается путем нагревания в

Неисправности колесных пар на гребне колеса.

1. Трещины, отколы, вмятины – определяются визуально и к эксплуатации не допускаются. 2. Остроконечный прокат гребня – определяется визуально и на ощупь, к эксплуатации не допускаются.

Виды технического обслуживания и сроки их выполнения.

В целях сохранения материальных затрат при ремонте подвижного состава, обеспечения надежности и уровня безопасности движения и культуры обслуживания пассажиров на основании исследований базовых узл

Назначение системы водоснабжения пассажирского вагона. Устройство системы водоснабжения вагона типа 61-425.

Система водоснабжения пассажирского вагона предназначена для обеспечения работы санитарно-технического оборудования (унитазов, умывальников, посудомойки), снабжения питьевой водой пассажиров и обсл

Действия проводников при заклинивании колесных пар.

В случае, если вагон идет юзом (присутствует вибрация, скрежет), проводник обязан остановить поезд стоп-краном, выставить красный сигнал и по цепочке вызвать начальника поезда и ПЭМ для выяснения п

Плановые виды ремонта и сроки их выполнения.

1. ДР – деповской ремонт – плановый ремонт вагона для восстановления их работоспособности с заменой или ремонтом составных частей, а также модернизацией отдельных узлов. Производиться чере

Неисправности системы отопления.

1. Разводящие и отопительные трубы – течь во фланцевых соединениях, сплошная коррозия металла, свищи. 2. Котел отопления – течь в соединении рубашек (колец), в прокладке, сквозная коррозия

Неисправности колесных пар на поверхности катания колеса.

1. Прокат – это естественный износ металла (обода): - равномерный прокат допускается не более: а) для колесных пар с приводом редуктора от торца шейки оси – не более 4 мм;

Назначение и типы колесных пар. Устройство колесной пары, оси, колеса.

Колесные пары предназначены для передвижения кузова вагона с тележками по рельсовой колее, направления движения, перевода поезда с одного пути на другой, для передачи нагрузок (веса) от кузова и те

Назначение и типы вентиляции пассажирских вагонов. Устройство естественной вентиляции вагонов.

Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение. С помощью системы вентиляции обеспечивается подпор воздуха в вагоне, препят

Назначение и устройство водяного отопления пассажирских вагонов.

Система отопления служит для поддержания нормального температурного режима внутри вагона, независимо от температуры наружного воздуха. Согласно техническим условиям, температура внутри вагона должн

Устройство низковольтного электрооборудования пассажирских вагонов.

Низковольтным считается электрооборудование, работающее при напряжении не выше 250В. относительно «зхемли» заземленного корпуса электромашины. Электрооборудование пассажирского вагона без

Действия проводника при срабатывании прибора СКНБ.

СКНБ – сигнализация контроля букс – служит для повышения безопасности поездов и состоит из 2-х частей: - командной, состоящей из термодатчиков на корпусах букс и реле, расположенном в расп

Устройство надбуксового рессорного подвешивания.

Надбуксовое рессорное подвешивание предназначено для передачи нагрузок (веса кузова) от рамы тележки на колесные пары, кроме того совместно со шпинтонами ограничивают горизонтальные перемещения кол

Назначение и типы тележек пассажирских вагонов. Их различия.

Тележки пассажирских вагонов предназначены для безопасности движения по рельсовому пути с обеспечением наибольшей плавности хода и наименьшего сопротивления движению вагона. Кузов вагона о

Устройство буксового узла.

Буксовый узел является составной частью колесной пары, монтируется и демонтируется совместно с колесной парой. Букса предназначена для соединения колесной пары с рамой тележки через надбуксовые рес

Действия проводников при срабатывании СКНБ позисторного типа.

В связи с имеющимися случаями ложного срабатывания СКНБ, в систему был включен электронный блок, а вместо термодатчиков – терморезисторные датчики, которые при нагреве букс увеличивают свое сопроти

Конструктивные отличия пассажирских тележек КВЗ-ЦНИИ 1 типа от КВЗ-ЦНИИ 2 типа.

Тележка типа КВЗ-ЦНИИ выпускалась до 1985 года. В буксовом подвешивании под каждую наружную пружину устанавливается два резиновых кольца, между которыми размещено металлическое кольцо от истирания.

Назначение и устройство установки пожарной сигнализации УПС. Принцип действия УПС.

Установка пожарной сигнализации (УПС) предназначена для раннего обнаружения признаков пожара, сигнализации о пожаре и месте его возникновения. На отечественных пассажирских вагонах устанав

Общее устройство пассажирского вагона.

Все пассажирские вагоны, независимо от типа и назначения, состоят из следующих основных частей: 1. Цельнометаллический кузов с рамой, внутри которого расположены помещения для пассажиров,

Требования ПТЭ к автосцепному оборудованию. Проверка исправности и размеры допустимых износов автосцепки.

Требования ПТЭ к автосцепному оборудованию: 1. Высота оси автосцепки над уровнем верха головки рельса должна быть: - не более 1080 мм (у порожнего вагона); - не менее 980

Приводы подвагонных генераторов. Устройство привода ТРКП.

В автономных системах электроснабжения для передачи вращательного движения якорю (ротору) генератора от оси колесной пары применяются следующие типы механических приводов: - плоскоременный

Устройство системы горячего водоснабжения.

Система водоснабжения пассажирских вагонов обеспечивает работу санитарно-технического оборудования (унитазов, умывальных кранов, посудомойки и кипятильника непрерывного действия). Для приг

Назначение, виды тормозов пассажирских вагонов.

Тормозами называются устройства, при помощи которых создаются искусственные силы сопротивления движению, необходимые для снижения скорости и полной остановки поезда. От надежности тормозов зависит

Назначение и типы приводов подвагонных генераторов. Устройство привода ТК-2.

В автономных системах электроснабжения для передачи вращательного движения якорю (ротору) генератора от оси колесной пары применяются следующие типы механических приводов: - плоскоременный

Устройство водогрейного котла. Возможные неисправности.

Отопительный котел служит для нагрева воды, циркулирующей в системе отопления и ветви калорифера. Вода в котле нагревается за счет электроэнергии или при сжигании твердого топлива в топке.

Типы воздухораспределителей, применяемых на пассажирских вагонах.

Воздухораспределителями называются тормозные приборы, предназначенные для приведения в действие тормозной рычажной передачи на локомотивах и вагонах. На пассажирских вагонах применяются сл

Устройство системы водоснабжения не купейного пассажирского вагона.

(Тоже что и в билете 3/2 и 9/3) Система водоснабжения пассажирского вагона предназначена для обеспечения работы санитарно-технического оборудования (унитазов, умыва

Внешние признаки нагрева буксового узла.

Основной причиной неисправности буксового узла является его нагрев, который возникает по следующим причинам: - излишек или недостаток смазки; - попадание влаги внутрь корпуса букс

Порядок растопки водогрейного котла. Техника безопасности.

При подготовке вагона в рейс необходимо проверить наличие инвентаря: пики-резака, совка для угля, скребка, топора, ведра, наличие угля, а также очистить топку от шлака и золы. Вагоны начин

Назначение и устройство высоковольтного оборудования.

Установки с напряжением выше 250В на пассажирском вагоне считаются высоковольными. Высоковольтное оборудование пассажирского вагона используется для комбинированного топления вагона от кон

Назначение аккумуляторной батареи.

Аккумуляторная батарея (АБ) предназначена для питания основных потребителей вагона на стоянках, в аварийных режимах и при малых скоростях движения поезда. Основные потребители вагона: цепи

Понятие о полной и промежуточной ревизиях букс.

Для содержания буксовых узлов с роликовыми подшипниками в исправном состоянии и своевременного выявления возможных неисправностей, предусмотрены технические ревизии. Осмотр

Приборы защиты. Действия проводника при срабатывании. Действия проводника при повышенном зарядном токе АБ.

Все приборы защиты: РМН (реле максимального напряжения), РПН (реле пониженного напряжения), плавкие предохранители, автоматы – находятся внутри распределительного шкафа, открывать который проводник

Назначение гасителей колебаний, возможные неисправности гидрогасителей.

Применяемые гасители колебаний по характеру и изменению сил сопротивления делят на фрикционные и гидравлические. Во фрикционных – сопротивление создается силами трения при скольжении трущи

Устройство тормозного оборудования пассажирского вагона.

Тормозное оборудование вагона необходимо для создания искусственных сил сопротивления движению, необходимых для снижения скорости движения поезда и его остановки. На пассажирском вагоне ра

Обслуживание системы отопления в пути следования.

Во время топки котла необходимо поддерживать постоянное горение топлива и необходимую температуру воды в котле. Необходимо систематически контролировать уровень воды в системе по гидрометру или кон

Типы тележек пассажирских вагонов. Отличительные особенности.

Тележки пассажирских вагонов предназначены для безопасности движения по рельсовому пути с обеспечением наибольшей плавности хода и наименьшего сопротивления движению вагона. Кузов вагона о

Действия проводника при нагреве корпуса буксы.

При обнаружении нагрева буксового узла срабатывает сигнализация СКНБ, которая бывает 2-х типов: позисторная и непозисторная. При срабатывании СКНБ (непрерывный звуковой сигнал и постоянное горение

Устройство тележки ТВЗ-ЦНИИ-М. Допустимые размеры в эксплуатации.

Тележка пассажирского вагона типа ТВЗ-ЦНИИ-М представляет собой вариант дальнейшего развития конструкции тележки типа КВЗ-ЦНИИ. Тележка ТВЗ-ЦНИИ-М (модели 68-875, 68-876) состоит из:

Действия проводника при обнаружении ползунов при заклинивании колесных пар.

Внешними признаками заклинивания колесных пар являются: скрежет, искры из под колес, вибрация вагона. В случае, если вагон идет юзом (присутствует вибрация, скрежет), проводник обязан оста

Требования ПТЭ к колесным парам.

Каждая колесная пара должна удовлетворять требованиям, установленным соответствующей инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава. Ка

Устройство центрального люлечного подвешивания ТВЗ-ЦНИИ-М.

Тележки ТВЗ-ЦНИИ-М (68-875, 68-876) имеют центральное люлечное подвешивание (ЦЛП) состоящее из: 1. Поддон (стальной корытообразный, имеющий специальные крюки для соединения с предохранител

Назначение автосцепного оборудования.

Автосцепное оборудование предназначено: - для сцепления вагонов с локомотивом и вагонов между собой; - для передачи тяговых усилий при трогании и движении поезда; - для п

Приборы контроля в вагоне. Что контролируют. Допустимые значения.

(Тоже что и в билете 16/2) К приборам контроля в пассажирском вагоне относятся: 1. СКНБ – предназначена для контроля температуры букс. (При срабатывании ср

Назначение и устройство пассажирской тележки КВЗ-ЦНИИ 2 типа.

Тележки является основной частью вагона, от устройства и исправности которых зависит плавность хода, скорость и безопасность движения. На две тележки, расположенные по концам вагона, опирается кузо

Допустимые размеры проката колесных пар в эксплуатации.

Прокат – это естественный износ металла на поверхности катания обода колеса. Прокат бывает равномерный и неравномерный. Допускается к эксплуатации равномерный прокат: - для колесн

Неисправности системы водоснабжения.

1. Неисправности баков запаса воды: течь прокладки крышки, течь в фланцевых соединениях подводящих и соединительных труб, коррозия (сквозная ржавчина) стенок баков и труб. 2. Неисправной б

Назначение и устройство пассажирской тележки КВЗ-ЦНИИ 1 типа.

(Тоже что и в билете 19/1) Тележки является основной частью вагона, от устройства и исправности которых зависит плавность хода, скорость и безопасность движения. На

Типы воздухораспределителей, применяемых на пассажирских вагонах.

(Тоже что и в билете 11/3) Воздухораспределителями называются тормозные приборы, предназначенные для приведения в действие тормозной рычажной передачи на локомотива

Назначение и устройство вентиляции пассажирских вагонов.

(Тоже что и в билете 1/2) Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение. С помощью систем

Устройство сигнализации наличия замыкания СЗК на корпус вагона.

Электроснабжение вагонов осуществляется по двухпроводной системе, при которой нарушение изоляции в одном из проводов («+» или «–») не вызывает изменений в работе электрооборудования, что позволяет,

Естественная вентиляция пассажирского вагона. Устройство дефлектора.

(Тоже что и в билете 5/2) Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение. С помощью систем

Устройство тормозной рычажной передачи.

Для передачи усилия от штока поршня тормозного цилиндра на тормозные колодки каждый пассажирский вагон оборудован ТРП. ТРП представляет собой систему тяг и рычагов, с помощью которых усили

Допустимые размеры износа чугунных тормозных колодок.

Для создания тормозного эффекта используются тормозные колодки 3-х видов: - композиционные с металлической спинкой (толщина не менее 14 мм); - композиционные с сетчатым каркасом (

Устройство пассажирской тележки ТВЗ-ЦНИИ-М.

(Тоже что и в билете 17/1) Тележка пассажирского вагона типа ТВЗ-ЦНИИ-М представляет собой вариант дальнейшего развития конструкции тележки типа КВЗ-ЦНИИ.

Действия проводника при срабатывании приборов защиты.

Все приборы защиты: РМН, РПН, плавкие предохранители, автоматические выключатели – находятся внутри распределительного щита, открывать который проводнику запрещается. При срабатывании РМН

Устройство ударно-центрирующего прибора автосцепки.

Ударно-центрирующий прибор предназначен для продольного перемещения корпуса автосцепки относительно центра, поддержания корпуса автосцепки от провисания (в пределах 1080-980 мм от верха головки рел

Устройство кипятильника.

Комбинированный кипятильник может работать от электроэнергии и на твердом топливе (древесный уголь, дрова). Объем кипятильного пространства – 9 литров, водосборника кипяченой воды – 15 литров. Элек

Выход штока цилиндра (при опробовании тормозов и экстренном торможении).

(Тоже что и в билете 22/3) - Зарядное установленное давление в тормозном цилиндре должно быть 5,0-5,2 атм. - Опробование тормозов осуществляется пониженным

Внутренняя планировка помещений кузова вагона типа 61-850 (купейного с 4-х местным купе).

Внутреннее пространство кузова вагона разделяется на следующие помещения: 1. Рабочий тамбур – предназначен для посадки и высадки пассажиров, обслуживания котельного отделения, обслуживания

Генератор. Назначение и устройство генераторов переменного и постоянного тока.

Генератор – это источник электрической энергии, которая получается по закону электромагнитной индукции в результате взаимодействия вращающейся части генератора (якоря или ротора) с магнитным потоко

Назначение и эксплуатация ручного тормоза вагона. В каких случаях применяется. Запас резьбы ручного тормоза.

Ручные тормоза являются резервными на случай выхода из строя пневматических тормозов, а также предназначены для удержания вагонов на месте во время стоянки. Штурвал ручного тормоза располо

Электроотопление пассажирского вагона.

При электрической системе отопления вагон обогревается с помощью электрических печей, расположенных на полу в пассажирских помещениях, коридорах, служебном отделении, туалетах – это конвекционный с

В каких случаях приводится в действие стоп-кран в вагоне пассажирского поезда.

«Стоп-кран» - специальное устройство, состоящее из отводящих от тормозной магистрали труб и разобщительных кранов, расположенных в салоне вагона (от 3-х до 5-ти), в тамбурах, в служебном отделении

Кондиционирование воздуха в вагоне. Назначение и принцип работы системы охлаждения воздуха.

Кондиционирование – это искусственная обработка воздуха с изменением температуры и влажности воздуха до определенного значения. Все пассажирские вагоны имеют оснащены системами неполного и

Полное опробование тормозов в поезде. Когда и как производится.

Перед отправлением поезда со станции формирования необходимо проверить работу пневматических и электропневматических тормозов на стоянке путем проверки прижатия тормозных колодок и выхода штока тор

Распределительный щит в вагоне. Назначение. Красная аварийная кнопка. В каких случаях применяется.

Распределительный щит в вагоне предназначен для управления всеми системами вагона (вентиляция, отопление, кондиционирование и т.д.), контролем за работой системы по контрольным приборам, сигнальным

Приборы защиты электрооборудования в вагоне.

На всех пассажирских вагонах защита электрооборудования обеспечивается: 1. Предохранителями с плавкой вставкой от тока короткого замыкания и длительных токов (защита по току). При проходе

Порядок выключения тормоза у вагона.

Выключение тормоза у вагона производиться в следующих случаях: - ползун на колесной паре; - неисправность ТРП; - неисправность воздухораспределителя; - излом тор

Проверка исправности работы автосцепного устройства вагона.

(Тоже что и в билете 9/2) Требования ПТЭ к автосцепному оборудованию: 1. Высота оси автосцепки над уровнем верха головки рельса должна быть: - не

Распределительный щит в вагоне (пульт управления). Назначение. Устройство. Неисправности электрощита вагона.

На всех вагонах, независимо от типа, завода и страны постройки, управление электрооборудованием и системами кондиционирования воздуха производится только с передней панели распределительного щита.

Устройство высоковольтного подвагонного ящика электрического отопления вагона.

Для подключения электронагревательных элементов электропечей при электрическом отоплении или электрических нагревательных элементов котла комбинированного отопления, под кузовом каждого вагона уста

Неисправности и внешние признаки нагрева буксового узла.

(Тоже что и в билете 12/2) Основной причиной неисправности буксового узла является его нагрев, который возникает по следующим причинам: - излишек или недос

Название работы: Процесс ремонта автосцепного устройства вагона

Категория: Отчет о прохождении практики

Предметная область: Логистика и транспорт

Описание: Цель технологической практики - закрепление теоретических знаний, организация и технология сборки, полученных при изучении общеинженерных дисциплин, ознакомление с технологией и организацией производства при ремонте вагона и его частей, изучение технологии ремонта вагонов в депо и освоение передового производственного опыта; приобретение навыков рабочих профессий.

Дата добавления: 2014-11-26

Размер файла: 1.7 MB

Работу скачали: 36 чел.

по выпускной практике

Отчёт по преддипломной практике содержит 23 страницы, 3 рисунка.

АВТОСЦЕПКА, КОРПУС, УЗЕЛ, МОНТАЖ

Объектом изучения является процесс ремонта автосцепного устройства вагона.

Цель технологической практики - закрепление теоретических знаний, организация и технология сборки, полученных при изучении общеинженерных дисциплин, ознакомление с технологией и организацией производства при ремонте вагона и его частей, изучение технологии ремонта вагонов в депо и освоение передового производственного опыта; приобретение навыков рабочих профессий.

Итоги прохождения практики – закрепил теоретические знания, ознакомился с технологией и организацией производства при ремонте вагона и его частей, а так же приобрел навыки рабочей профессии.

1. Анализ конструкции детали………………………………………….

2.Анализ неисправностей в эксплуатации………………………….……

3. Технологический процесс ремонта узла…………………………….

3.1 Технологический процесс разборки узла……………………………

3.2 Технологический процесс дефектации………………………………

3.3 Технологический процесс восстановления………………………….

3.4 Технологический процесс сборки……………………………………

Головная часть корпуса (голова) переходит в удлинённый пустотелый хвостовик, в котором имеется отверстие 1 для клина, соединяющего автосцепку с тяговым хомутом.

В задачи практики входит получение достаточно глубокого представления о технологическим процессе ремонта автосцепного устройства СА-3. Материал практики является основой для курсовых проектов и работ по дисциплине «Технология производства и Ремонта подвижного состава», поэтому необходимо:

– ознакомиться с технологической документацией, её оформлением по ЕСТД и ЕСКД. технологией ремонта (наплавкой и механической обработкой);

– ознакомиться с основными видами восстановления изношенных поверхностей;

– ознакомиться с организацией контроля деталей на рабочих местах;

– изучить вопросы организации труда, техники безопасности, промышленной эстетики;

1. Анализ конструкции детали

Ремонт автосцепного устройства производится согласно инструкции ЦВ-ВНИИЖТ-494 при всех видах ремонта подвижного состава установленных МПС. Полный осмотр автосцепного устройства производится при капитальном (КР) и деповском (ДР) ремонтах грузовых вагонов.

Ремонт автосцепного устройства необходимо осуществлять при строгом соблюдении следующих условий:

-замены неисправных узлов и деталей заранее отремонтированными;

-механизации всех трудоемких работ;

-выполнении требований правил, руководств, инструкции по обслуживанию и ремонту автосцепного устройства, технологических карт и технических указаний МПС на ремонт вагонных деталей;

-обеспечение ремонтных бригад полным комплексом необходимого инструмента, поверочными шаблонами и технологической оснасткой;

-правильной организации труда ремонтных бригад с учетом особенностей принятого технологического процесса при строгом соблюдении правил техники безопасности и промышленной санитарии.

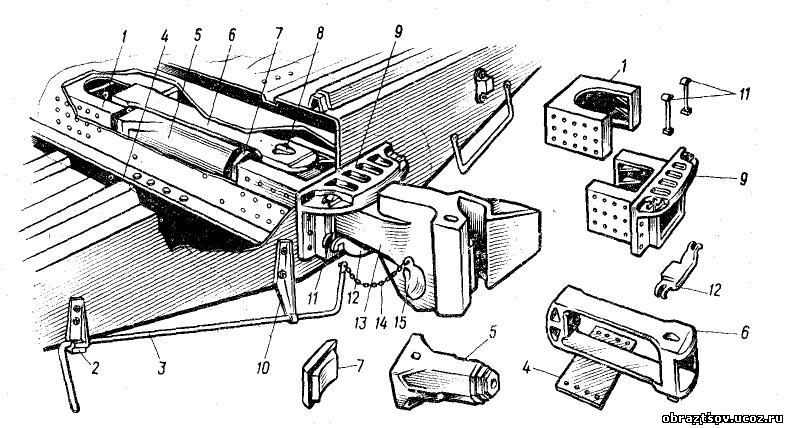

Автосцепка СА-3 (рис. 1) является тягово-ударной автосцепкой нежёсткого типа. Она состоит из корпуса (4) и деталей механизма сцепления: замка (5), замкодержателя (2), предохранителя (3), подъёмника замка (6), валика подъёмника (V).

Головная часть корпуса (голова) переходит в удлинённый пустотелый хвостовик, в котором имеется отверстие 1 для клина, соединяющего автосцепку с тяговым хомутом.

Рисунок 1 - Автосцепка СА-3

Голова автосцепки имеет большой (10) и малый (9) зубья. В пространство между малым и большим зубьями. в так называемый зев автосцепки. выступают замок (5) и замкодержатель (2), взаимодействующие в сцепленном состоянии со смежной автосцепкой.

Корпус ( рис. 2 ), являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок. а также размещения деталей механизма сцепления.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой. при сжатии усилие воспринимается ударной (6) и боковой (7) поверхностями малого зуба. а при растяжении - тяговыми поверхностями (8) малого и (3) большого зубьев.

Рисунок 2 - Корпус автосцепки СА-3

Тяговая, ударная и боковая поверхности малого зуба. а также поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80мм вниз от продольной оси корпуса). Эти поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок. когда между их осями в вертикальной плоскости возникает угол ( при прохождении горба сортировочной горки ).

Корпус автосцепки изготавливается отливкой из легированной стали по ГОСТ 22703-77. Сталь мартеновская, или электросталь. Содержание углерода должно быть не более 0,25%. серы и фосфора не более 0,04%. Корпус подвергается термообработке согласно нормативно-технологической документации.

Применяются следующие марки стали: 20ГЛ. 20Г1ФЛ. 20ГТЛ. 20ФТЛ. Помимо указанных марок опытное внедрение получила сталь марки 20ГФТЛ, относящаяся к классу хладостойких нестареющих сталей. После закалки и отпуска она обеспечивает минимальное значение предела текучести 600 МПа. относительное удлинение 10%. относительное сужение 25% и ударную вязкость 23,0 Дж/см при температуре минус 60 С.

2.Анализ неисправностей в эксплуатации

Автосцепное устройство работает в сложных условиях, испытывает сильные ударные и тяговые нагрузки. Она не защищена от пыли, грязи, атмосферных осадков, эксплуатируется в широком интервале температур. Кроме того, работоспособность и безотказность её в работе связаны с безопасностью движения поездов.

Возможные места появления трещин в корпусе показаны на рисунке 3. Трещины могут быть вызваны усталостью металла или сильным ударным воздействием при неправильной эксплуатации.

Кроме трещин возникают следующие неисправности. изгиб хвостовика, обрыв перемычки хвостовика, износ рабочих и опорных поверхностей ( тяговая и ударная поверхности малого зуба, тяговая поверхность большого зуба, поверхности зева. торец хвостовика, отверстие хвостовика для тягового клина, поверхность опоры корпуса на центрирующую балочку, поверхность, контактирующая с ударной розеткой ).

Основной вид износа поверхностей корпуса - абразивный ( работа в условиях запыления и загрязнения ) и усталостный износ.

Рисунок 3 - Возможные места появления трещин

Износ тяговых и ударных поверхностей зубьев может привести к увеличению зазоров в контуре зацепления, что в свою очередь может быть причиной увеличения ударных нагрузок на эти и другие рабочие поверхности, замок, причиной дальнейшего прогрессирующего износа. саморасцепа.

3. Технологический процесс ремонта узла

Технологический процесс является капитальным ремонтом и выполняется на специальном предприятии, по типу относящемуся к серийному (большинство специализированных ремонтных предприятий). Этот вид ремонта автосцепного устройства требует для себя сложного технологического оснащения и оборудования.

3.1 Технологический процесс разборки узла

Демонтаж автосцепного устройства и его осмотр производится на вагоносборочном участке ( пункте технического обслуживания вагонов - ПТО ). На этом участке производится наружный осмотр ( без снятия с подвижного состава ) и полный осмотр автосцепки ( со снятием с подвижного состава ), в зависимости от вида ремонта подвижного состава. При отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов - наружный осмотр, при капитальном и деповском ремонте вагонов, ТР-2. ТР-3 тепловозов - полный осмотр. Во время осмотра выясняется необходимость ремонта, и в случае таковой автосцепки направляются в КПА. Транспортирование автосцепок осуществляется с помощью кассет, передвигающихся по рельсовому пути. и с помощью тележек для деталей и узлов поглощающих аппаратов.

Кассета с корпусами и установленными в них механизмами сцепления подаётся на участок разборки. Кассета вместе с корпусами заезжает в моечную машину. Просушка после мойки происходит на воздухе- автосцепки снимают с кассеты и укладывают на стеллаж. Просушенные автосцепки разбирают, детали очищают щёткой и осматривают. В процессе осмотра выявляются трещины и другие дефекты, различимые невооружённым глазом.

Демонтаж автосцепки и тягового-ударного механизма с вагона производится с применением специальных приспособлений или автопогрузчика.

Автосцепки укладываются в транспортировочные кассеты или на стенд ожидающих ремонта автосцепок. Сначала автосцепки моются в моющей машине, далее просушиваются на стеллаже. После просушки их устанавливают в стенд для осмотра и разборки. На стенд автосцепки подаются с помощью кран-балки.

Разбирается механизм сцепления. Детали очищаются от пыли щеткой и осматриваются. Выявленные визуальным осмотром трещины и дефекты отмечаются мелом. Детали механизма сцепления укладываются на стол, при необходимости подаются на участок дефектоскопирования.

3.2 Технологический процесс дефектации

Дефектация автосцепного устройства заключается в определении износов рабочих поверхностей, проверке размеров, выявлении дефектов.

Перед дефектацией автосцепное устройство очищается от загрязнений.

Размеры деталей автосцепного устройства, действие механизма сцепления и состояния автосцепки проверяются шаблонами.

Определение дефектов производится визуальным осмотром и с помощью магнитных и феррозондовых дефектоскопов. Визуально трещины в корпусе и деталях механизма сцепления определяются по скоплениям загрязнений. Неразрушающие методы контроля позволяют выявить скрытые и мелкие дефекты, недоступные человеческому глазу.

Магнитным дефектоскопом ДМ-12ПС определяют дефекты в контуре зацепления и внутреннем кармане корпуса. Трещины и другие дефекты в хвостовике корпуса автосцепки определяются дефектоскопом МСН 11-01. Им же проверяется место перехода хвостовика в головку автосцепки.

Магнитный дефектоскоп МСН 12-01 - кромка контура большого и малого зубьев, ударной поверхности зева, а также кромки отверстий для замка и замкодержателя. Все манипуляции при дефектации корпуса проводятся на специальном стенде-кантователе, который позволяет дефектоскописту производить осмотр в удобном для него положении, обеспечивает доступ в труднодоступные внутренние части корпуса.

Более глубокое исследование состояния деталей производится методами неразрушающего контроля, из которых наибольшее применение нашли магнитопорошковый и феррозондовый методы. Дефектоскопирование осуществляется дефектоскопами МД-12 ПЭ, ЭМПД-12, МД-11, феррозондовыми ДФ-105, ДФ-201-1 и другими.

Порядок проведения контроля хвостовика дефектоскопом МД-12 ПЭ

Закрепить корпус автосцепки на поворотном стенде так, чтобы плоскости хвостовика были под углом к горизонтали не более, чем на 10°.

Установить соленоид у перемычки под углом 30-40° к оси хвостовика, так, чтобы хвостовик частично вошёл в отверстие.

Нанести порошок на поверхность в зоне перемычки.

Осмотреть хвостовик в зоне перемычки.

Надеть соленоид на хвостовик в зоне перемычки, максимально приподняв его.

7. Напылить порошок на всю поверхность хвостовика.

Медленно перемещая соленоид вдоль хвостовика осматривать поверхность перед соленоидом.

Довести соленоид до головки, вернуть к перемычке и выключить намагничивание.

10. Повернуть корпус автосцепки на 180° и повторить контроль. Таким образом проверить все плоскости хвостовика, обращая особое внимание на зону перехода хвостовика в головку.

Включить намагничивающий ток.

Плавно отвести соленоид от корпуса автосцепки на расстояние не менее 0,5м.

Выключить намагничивающий ток.

Контроль остаточной намагниченности провести милитесламетром, (значение Н<5а/см) с периодичностью не реже раз в месяц, а также при любых изменениях технологии контроля.

3.3 Технологический процесс восстановления

Корпуса с изогнутыми хвостовиками в первую очередь отправляют на участок правки. Правка хвостовика с заваренными и незаваренными трещинами в зоне правки запрещена.

На участке сварочных и наплавочных работ производится заварка трещин, допускаемых при ремонте и наплавка изношенных поверхностей. Заварка и разделка трещин выполняется ручной дуговой сваркой электродами марок УОНИ-13/45, УОНИ-13/55. Наплавка изношенных поверхностей - полуавтоматической наплавкой в среде углекислого газа порошковой проволокой ПП-Нп14ГСП, ПП-Пн120МС, многоэлектродной автоматической наплавкой пучком из четырёх или шести электродов, автоматической наплавкой пластинчатым электродом под флюсом.

Внутри кармана корпуса производятся следующие сварочные работы: срезка старой и приварка новой полочки для верхнего плеча предохранителя; наплавка шипа для замкодержателя, серповидного прилива.

Все поверхности деталей автосцепки, за исключением труднодоступных внутри корпуса, должны восстанавливаться износостойкими видами наплавки.

Для облегчения труда рабочих все операции восстановления, контроля и сборки-разборки выполняются при закреплении корпуса и других тяжёлых деталей в специальных устройствах (стендах-кантователях, спутниках).

Детали автосцепки заваривают обычно с перекрытием предыдущего валика не менее чем на 1/3 ширины. Ширина валика не должна превышать трёх диаметров электрода.

При ширине перемычки хвостовика менее 45мм, или при появлении на ней трещин, производится её разделка и заварка электрошлаковой сваркой. Применяется при этом флюс марок АН-8, АНФ-5, АНФ-6, АНФ-1П, АН-22, АН-348А с применением проволоки Св-08Г2С, диаметром 4мм.

После электрошлаковой сварки проводится нормализация. с целью снятия внутренних напряжений и измельчения размеров зерна сварного шва и зоны термического влияния.

После выполнения наплавочных работ, производится механическая обработка восстановленных поверхностей до чертёжных размеров. Производится она на фрезерном или строгальном станке (контур зацепления, торец хвостовика, некоторые мелкие детали ), обдирочно-шлифовальном ( мелкие детали, зачистка наплавленного слоя, выходящего на свободные поверхности) или с применением ручной шлифовальной машинки. При выполнении наплавочных работ на установке УНА-2 (автоматическая наплавка под флюсом), обработка выполняется установленными на ней абразивными кругами. Обработка поверхностей внутри кармана корпуса и отверстий для валика подъёмника осуществляется с применением специальных приспособлений, устанавливаемых на корпусе автосцепки и подключаемых к редуктору.

Выявленные при дефектации дефекты и изношенные сверх нормы поверхности необходимо исправить. Автосцепки с дефектами, которые по правилам ремонта нельзя ремонтировать, бракуются.

Восстановленные и отремонтированные детали подаются на позицию сборки. Здесь же производится проверка работоспособности собранного механизма зацепления. Собранные автосцепки укладываются на стол хранения, откуда они забираются по мере надобности и устанавливаются на вагоны и локомотивы. Корпуса окрашиваются в чёрный цвет, сигнальный отросток замка – в красный цвет. В установленных местах на все детали автосцепного устройства наносятся клеимы, места под которые зачищаются на обдирочно-шлифовальном станке, или шлифовальной машинкой.

Ремонт корпусов автосцепок является малопроизводительной из-за несовершенства технологии и приёмов, применяемых в депо. В ходе производственной практики выяснилось, что наплавленные поверхности корпуса в КПА обрабатываются с использованием ручных шлифмашинок, что противоречит требованиям типового технологического процесса. Это делается, по-видимому, из-за того, что применяемые технологические приёмы, приспособления не обеспечивают необходимой производительности труда (20 деталей в смену).

3.4 Технологический процесс сборки

Порядок сборки механизма сцепления следующий:

Поставить замкодержатель и подъемник замка.

Вставить валик подъемника в отверстие в корпусе автосцепки.

Поставить запорный болт, фасонную шайбу и завернуть гайку

Чтобы убедится, правильно ли выполнена сборка, рукой нажимают на замок и перемещают его внутрь кармана корпуса - с ударной стенкой зева, а затем отпускают. Замок должен быстро и беспрепятственно возвратится в свое начальное положение. Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого определяют, нет ли заеданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают.

Валик и другие детали должны свободно возвратится в исходное положение. Подвижность деталей проверяют несколько раз подряд.

После сборки контролируют надежность перекрытия полочки верхним плечом предохранителя. Для этого замок вытягивают из кармана корпуса, насколько позволяют зазоры между удерживающими его деталями, а затем вталкивают внутрь кармана. Замок должен свободно уходить внутрь кармана корпуса.

После проверки устанавливают запорный болт, фасонную шайбу и заворачивают гайку. Ушки шайбы загибают, стопоря гайку. Перед сборкой проверяется наличие клейм.

В результате прохождения практики, я ознакомился с технологическим процессом ремонта автосцепного устройства. По собранной мною информации сделал выводы, что повышение производительности труда возможно при максимальной механизации и концентрации технологических операций, за счет уменьшения вспомогательного времени, то есть разработка новых станочных приспособлений может быть решением этой задачи.

Проаналізувати лікарську таємницю як елемент системи професійної таємниці; здійснити загальну характеристику інституту лікарської таємниці як об’єкта правового регулювання; визначити суб’єктів збереження лікарської таємниці та здійснити їх класифікацію; визначити в яких випадках відповідно до законодавства України може бути розголошена лікарська таємниця.

Административный процесс — это порядок осуществления государственно-управленческой деятельности по реализации норм административного права. В более узком, специальном смысле административный процесс — это деятельность государственных органов по рассмотрению дел об административных правонарушениях. В данной главе речь пойдет именно об этом аспекте административного процесса.

Кількість пожеж суттєво збільшується. Основними їх винуватцями стають обігрівачі, найчастіше саморобні, низької якості, що не мають сертифікату відповідності. Масове одночасне використання електроприладів, може призвести до значних електричних перенавантажень, а відповідно до масових пошкоджень електричних мереж. Нерідко пожежі виникають через несправність камінів та печей.

Улучшение качественных характеристик товара основывается на соответствии их запросам потребителей, повышении уровня конкурентоспособности, учете периода жизненного цикла на рынке, использовании достижений научно-технического прогресса и т.п. При этом совершенствуются сами полезные качества продукта, материальный вид товара.

Колбасные изделия, попадающие на наш рынок через мелкие частные предприятия зачастую в обход установленных законом процедур государственного контроля и сертификации, изготовлены из низкосортного сырья с применением различных добавок (наполнителей, консервантов, искусственных красителей).

© "Пятифан" http://5fan.ru

Все права на сайт и размещенные работы

защищены законом об авторском праве.