Категория: Бланки/Образцы

Я хочу попробовать свои силы в изготовлении шестеренок. Точнее не изготовление, а копирование.

Принцип таков:

1. Из гончарной глины лепим небольшой блин толщиной чуть большей, чем толщина требуемой шестерни.

2. Шестеренка-образец впечатывается в блин и вынимается. В блину остается форма, копирующая образец.

3. В форму заливаем клей с песком или автошпатлевку с волокном 'fiber body'

4. После высыхания и затвердения клея вынимаем полученную заготовку и обрабатываем напильником.

Всего 4 этапа и примерно 30 минут времени. Чтож попробую.

Для работы потребуются следующие ингредиенты:

1. Шестерня-образец

С этим проблем у меня нет. Достаточно разобрать хоть один принтер. Основная трудности в поиске пары для имеющихся шестернь. Я выбрал самую маленькую, что у меня была, для проверки точности.

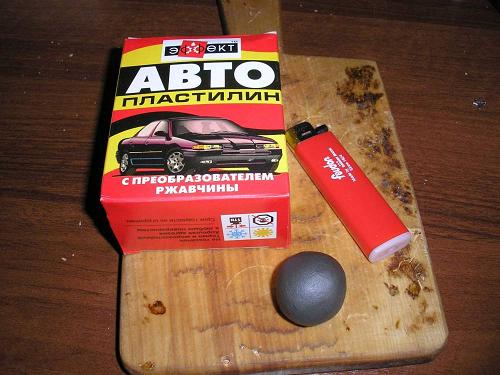

2. Гончарная глина

Гончарной глины у меня нет, да и где купить я тоже не знаю. Немного покрутив в голове все «пластелинообразные» материалы, я вспомнил о существовании автомобильного пластилина. В автомагазине он стоит 40 рублей за 300г – это кусок размерами: 70х90х40

3. Клей или автошпатлевка

Клей мне изначально не нравится, т.к. их на прилавках такое разнообразие, что я не понимаю какой лучше. У каждого свои характеристики и свойства. А про автошпаклевку я читал, что она очень прочная после засыхания. В автомагазине она стоит 60 рублей за баночку 200 грамм.

Принес я всё это домой…

Начинаем со слепка:

Я использую автопластилин. Открыл коробку и оторвал небольшой кусочек пластилина, это стоило определенных усилий, поэтому следующий раз возьму нож и отрежу. После того как кусочек немного помять в руках, он становится пластичнее, что позволяет скатать шарик.

Теперь необходимо сделать слепок шестерни. Что бы шестерню было легко вытащить из слепка, я вставил в отверстие шпильку. Вставляем шестерню и прижимаем пальцами.

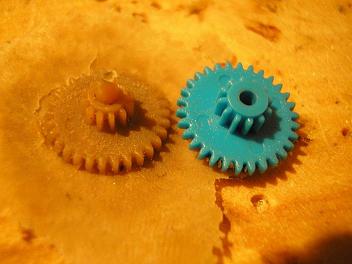

Тут первая трудность: шестерня утапливается не равномерно, один край все время глубже. Плюс к тому шаг зубьев маленький и пластилин во многие не попадает, пришлось аккуратно с боков шестерни поддавить пластилин так, что бы он проник меж зубьев. Более или менее залепить шестеренку удалось с 5-ой попытки – каждый раз блин делал заново. Вот что получилось:

Аккуратно плоскогубцами взял за шпильку и потянул строго вверх… как и следовало ожидать, рука дрогнула, и края шестерни испортились. Заново слепил блин и уже опытной рукой с первой попытки влепил шестерню в пластилин. Теперь двумя руками с максимальной осторожностью вынул, и вот что получилось:

Слепок готов! Так как пластилин твердеет на холоде, я поставил слепок на балкон (на улице -5).

Дело дошло до заливочного материала. Я купил автошпатлевку стеклонаполненную (так на упаковке написано). Выглядит она так:

На банке написано, что очень опасная смесь – раздражает кожу, поэтому я взял в аптечке перчатки. Открыл большую крышку, а там еще и маленькая баночка – вернулся к надписям на упаковке и заметил слово «двухкомпонентная» - это означает, что перед использованием смешать содержимое обеих баночек. Пропорции нигде не написаны, наверное, имеется в виду, что использовать надо все сразу, но мне это расточительство не по карману – смешаю на глаз. Для смешивания тару я не нашел, пришлось использовать бокс от дисков.

Перешел на балкон, т.к. после открытия баночек, завоняло так, что терпеть не было сил – это воняет стирол, который входит в состав.

В большой банке видно странную субстанцию с хорошо выделенными волокнами. И тут я сразу пожалел, что купил ее – смесь густая, волокна большие и в мою маленькую формочку не полезут. Но для успокоения совести надо попробовать. В тару переложил немного массы с волокном и добавил оранжевого из маленькой банки. С оранжевым явно перестарался, если учесть, что на всю банку так мало оранжевого, то я должен был чуть капнуть, получилось примерно 1 к 2 (1 оранжевого и 2 смеси). Я так понял, что оранжевый – это закрепитель, значит, будет крепче, чем надо.

Теперь эту субстанцию надо затрамбовать в слепок. Хорошо, что надел перчатки, взял пальцами и положил на слепок… и что? Она просто лежит и не втекает – еще бы, густая. ВДАВИТЬ! И начал вдавливать. Сначала потихоньку, потом сильнее – форма держится (не зря морозил). В итоге затрамбовал почти все, что намешал, остальное размазалось по пластилину в процессе вдавливания.

Вот в таком виде и оставил на балконе – эту вонючку в дом не понесу.

Через 10 минут зашел на балкон и дотронулся пальцем – затвердела – ну это верхний слой, пусть еще полежит, чтоб наверняка.

и расковырял пластилин, который на холоде так застыл, что потребовалось не мало усилий, чтобы это согнуть пополам. Надо отметить это свойство материала – лепишь теплого и пластичного пластилина, затем помещаешь её в морозилку на 5 мин и получаешь жесткую форму. Но не надо забывать, что несколько минут при комнатной температуре, он снова станет пластичным.

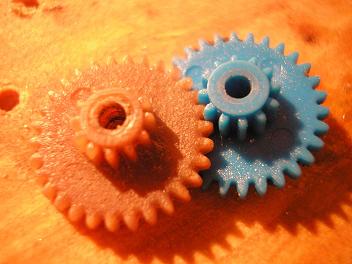

УРА. Уже что-то получилось. Даже самому не верится. Освободив заготовку от пластилина, я сравнил ее с оригиналом:

В принципе уже готово, осталось обработать напильником. Напильник этот материал берет с удивительной легкостью, это наводит на мысль, а не слишком ли низкая прочность? Потом проверю…

Зная что стеклонить – это стекло, то мне стало жалко напильник:

С задней стенки шестерни пришлось снимать порядка миллиметра материала, даже зубцов не было видно:

Просто замечательно! Осталась последняя мелочь, которая может пустить всю работу под откос – отверстие. Оно должно быть идеальным центром шестерни и под идеальным углом. Тут нужен станочек – закрепил шестеренку, навел лазерный прицел и просверлил, но у меня нет такого станка, у меня есть руки. Взял маленькое сверло (диаметром 1.5 мм), руками приставил его к центру (где должна быть дырка) и помаленьку прокрутил сверло. Удивительно легко и просто сверло вошло в материал и сделало насечку – но не по центру – руки кривые. Маленьким ножичком и тем же сверлом я сместил дырку к центру, немного увеличив диаметр отверстия. Я заведомо брал сверло меньшего диаметра чем требуется именно на случай промаха.

Еще немного поработав руками, я взялся за дрель.

Закрепил шестерню в тисках, и просверлил, уже в намеченное отверстие – получил дырку:

Дырка, конечно, получилась немного не под тем углом (я не станок), испытания покажут, на сколько это критично.

Испытывал я мою шестереночку (как приятно…), надев на вал моторчика. При вращении отклонений от оси я не заметил (обычно видно полупрозрачную копию шестерни, когда она быстро вращается на кривой оси). На шпильке поднес шестеренку-образец (заводскую) и та закрутилась. Никаких отклонений от нормы я не заметил. Проверял обе «подшестерни» на изделии, всё работает как надо (может неровность отверстия мне показалась?). сидел я с моторчиком и шестеренками минут 5 – ждал когда ж моё изделие развалится? Не развалилось!

На прочность другими способами я проверять не стал, а друг развалится? Жалко она же первая – я ее в рамочку и на стенку повешу.

Основные выводы проделанной работы:

1. если получилась шестерня столь малого диаметра, то большие изготовить еще проще.

2. отверстие – тут надо что-то придумать. Можно вставлять шпильку сразу после заливания шпатлевки – надо пробовать.

3. лучше делать большой блин и сразу несколько форм – меньше времени – больше шестеренок.

4. таким образом можно изготавливать не только шестерни, но и другие элементы, к примеру, части кузова, колеса (самодельные литые диски !) и открывать тюнинг-ателье для роботов!

И так, всего за 100 рублей в ближайшем автомагазине я приобрел необходимый материал (автопластилин и автошпатлевку с волокном). Судя по тому, что пластилин легко отчищается от остатков массы, то этот материал практически бесконечен. Количества шпатлевки, на глаз, мне хватит на серийное производство редукторов :-) за вечер можно наклепать кучу столь необходимых и редких «штучек».

Всё. Удачи Вам этом очень простом и выгодном мероприятии, Grover .

Послесловие:

Признаюсь честно, это мой первый опыт в изготовлении чего-либо столь сложной и требующей большой точности конструкции как шестеренка. Это мероприятие не провалилось, как я ожидал в начале пути. Дерзайте и у вас все получится, нужно только желание, терпение и – важно – аккуратность!

-----------------------------

В зависимости от назначения деталей мы можем изготовить их из высококачественной легированной стали, сплавов цветных металлов, а также неметаллов (капролона, текстолита и пр.). В некоторых случаях для снижения себестоимости изделий можно комбинировать материалы. Высокотехнологичная металлообработка шестерни позволяет при этом сохранить рабочие характеристики деталей, чтобы впоследствии идеально интегрировать их в производство.

Производство шестерен на заказ

Изготовление шестерен по образцу или чертежам актуально при необходимости выпуска единичных изделий либо небольших партий. Эти детали широко востребованы практически во всех сферах промышленности, где используются станки: в деревообработке, целлюлозной, текстильной промышленностях, полиграфии, при обслуживании различного оборудования и механизмов. Заказывая изготовление зубчатых шестерен в нашей компании, Вы сможете гарантировать максимальный рабочий ресурс изделий, благодаря которому они смогут выдерживать сильные нагрузки.

Особый технологический подход к производству позволяет нам создавать изделия с точностью до долей миллиметра и с различными параметрами нарезаемого модуля. В частности, мы осуществляем изготовление зубчатых колес на заказ следующих типов:

Во время выполнения заказов мы используем современное токарное, фрезеровальное, шлифовальное, металлорежущее оборудование и применяем специализированное программное обеспечение для конструирования изделий. За счет этого достигается высокая точность их геометрии: с оптимальным углом наклона и глубиной сцепления зубьев.

Производство зубчатых колес

Осуществляя производство зубчатых колес, компания «ФЕРРОПОЛИС» предлагает полный комплекс услуг, включая:

Мы учитываем все тонкости заказа и подстраиваемся под нужды клиента в плане сроков выполнения работ. Изготовление шевронных зубчатых колес и других шестерен нашим предприятием порадует Вас не только качеством, но и ценой.

Осуществляем изготовление зубчатых колес, зубчатых реек, вал-шестерней на заказ по чертежам, эскизам или образцам клиента. При невозможности предоставить образец, наши специалисты готовы выехать на вашу производственную базу и провести все необходимые замеры на месте. Мы предлагаем индивидуальные условия сотрудничества для каждого заказчика.

Осуществляем ремонт шестерен, вал-шестерен.

Зубчатое колесо или шестерня — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Изготовление шестерен / зубчатых колес методом обката с применением гребёнки, методом обката с применением червячной фрезы, методом обката с применением долбяка.

Осуществляем изготовление валов-шестерён и зубчатых колёс различных видов. цилиндрические, конические, червячные пары, рейки и шестерни с «питчевым» модулем, мелкомодульные шестерни, вал-шестерни. Форма зуба может быть прямой, косозубой, круглозубой.

Цилиндрические шестеренки и вал-шестерен с прямым и косым зубом от модуля 1 до модуля 14;

Конические шестеренки и вал-шестерен с прямым зубом до 8 модуля включительно;

Конические шестеренки и вал-шестерен с круговым зубом, диаметром до 500мм, от модуля 1 до модуля 10;

Оперативное выполнение заказов

Типовое и индивидуальное проектирование

Мелко- и крупно-серийное производство

23 года успешной работы

Обработка чертежей заказчика

Подготовка конструкторской документации

ООО ПКФ "Металлотехника"

Все виды работ по обработке и восстановлению металлоизделий

Красноярск, ул. Тамбовская 31

Оставьте свой номер, и мы Вам перезвоним

сделано накаткой. Надо было 30 зубьев. Накатал просто другой шестеренкой каленой. Подсчитал приблизительно диаметр заготовки (48мм) - получилось 29 зубьев, чуть увеличил до 50мм - получилось 30.

А насчет ширины и других размеров шестеренок в Гитаре - не парься - их и смазывают то раз в год. Он еще и токаря переживет, а чтоб не звенели иногда приходится зазор отрегулировать.

Кстати, таким способом можно подобрать под любые шаги резьб, которые и не существуют даже.

Желаю удачи.

PS. Не смазывай станок олифой (ШУТКА). На моем станке так предыдущий токарь сделал. Третий год чищу.

Сообщение отредактировал Georgy: 21 March 2010 - 23:45

Дядька Максим Отправлено 21 March 2010 - 23:48

(z+2)m=D

для 70 зубов:

(70+2)2=72*2=144

для 80:

(80+2)2=82*2=164

PS. Не смазывай станок олифой

Дядька Максим Отправлено 21 March 2010 - 23:54

шестеренок в Гитаре - не парься - их и смазывают то раз в год.

а я раз в неделю.

Georgy.

интересный подход!))))

ну на счет смазки не раз в год раз в 2 недели - бывает.

работы не так много.

ну на счет диаметра - все совпадает.

теперь вопрос о накатке на сколько это реально!? Georgy вы наверное использовали еще и автоген для нагрева при накатке.

MBC Отправлено 22 March 2010 - 09:09

Застывает, иногда намертво, приходилось как то разбирать детали смазанные умельцем подсолнечным маслом, только отжиг помог.

kuk Отправлено 22 March 2010 - 11:27

viter50. Правильнее Анурьева В.И. Может не по теме, в1982г. приезжали японцы на наше предприятие, увидели зубодолбежный станок-облепили "как мухи с фотоаппаратами". А мы такие станки не видели, а шестерни такого типоразмера в металлопорошковой металлургии делаем, с такими данными. И тогда я понял, даже не понял, а почувствовал, что от Японии мы в станкостроении отстали -навсегда. Как? Почему? Сами знаете.

viter50 Отправлено 22 March 2010 - 11:40

viter50, Правильнее Анурьева В.И.

Согласен ,очки менять надо ,чтото совсем плохо букавки вижу.

kuk Отправлено 22 March 2010 - 13:04

viter50. Без обиды, сам такой, то букву не увидишь, то копытом не ту нажмешь. Честно - без обиды.

шестеренка в процессе, скоро выложу

ну вот готовый результат!

шестеренку накатать - не реально! пример на 1 фото - даже металл не поднялся.

далее: разметка градусов (на глаз) 9 град. керним, делаем приспособу для крепления, нарезаем отрезным, подправляем нарезным и даем поработать на обкатке с щестеренкой! не получился только один зуб - широковат немного. оцените!

Сообщение отредактировал andrei kz: 22 March 2010 - 21:45

размеры, данные по металлу. режимах работы. завтра - сплю.

Дядька Максим Отправлено 22 March 2010 - 21:51

че-то острые слишком.

0 зарегистрированных, 1 гостей, 0 скрытых

Ответить цитируемым сообщениям Очистить

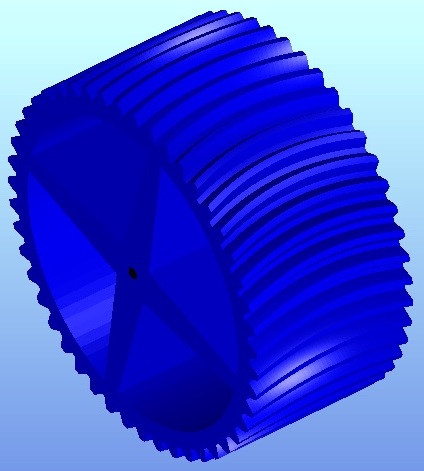

Вопрос о моделировании шестерней поднимался неоднократно, но решения либо подразумевали использование серьезных платных программ, либо были слишком упрощенными и им не хватало инженерной строгости.

В этой статье я постараюсь с одной стороны, дать сухую мэйкерскую инструкцию, как смоделировать шестерню по нескольким легко измеряемым параметрам, с другой, не обойду и теорию.

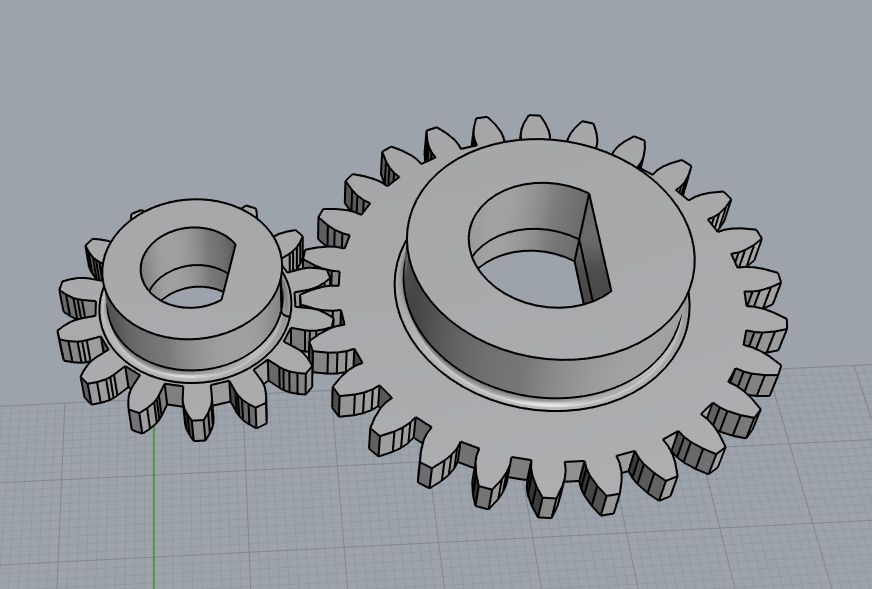

В качестве примера возьмем шестерню от дроссельной заслонки автомобиля:

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).

Принцип эвольвентного зацепления:

Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.

Для изучения параметров шестерней воспользуемся программой с остроумным названием Gearotic. Мощнейшая узкоспециализированная программа для моделирования и анимирования всевозможных шестерней и передач.

Бесплатная версия не дает экспортировать сгенерированные шестерни, но нам и не надо. Непосредственно моделировать будем позже.

Итак, запускаем Gearotic

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней:

Рассмотрим предлагаемые параметры:

Первые два столбца Wheel и Pinion

Wheel - это будет наша шестерня, а Pinion - ответная часть, которая нас в данном случае не интересует.

Teeth - количество зубьев

Mods - модификаторы формы зуба. Самый простой способ понять, что они делают - поварьировать их. Не все параметры применяются автоматически. После изменения нужно нажимать кнопку ReGen. В нашем случае (как и в большинстве других) оставляем эти значения по умолчанию.

Галка Planetary - выворачивает шестерню зубьями внутрь (коронная шестерня).

Галка Rght Hnd (Right Hand) - меняет направление скоса у косозубых шестерней.

Блок Size Params

DP (Diametral Pitch) - число зубьев, деленное на диаметр делительной окружности (pitch diameter)

Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.

Module (модуль) - важнейший для нас параметр. Вычисляется по формуле M=D/(n+2), где D - внешний диаметр шестерни (легко измеряемый штангенциркулем), n - число зубьев.

Pressure Angle (угол профиля) - острый угол между касательной к профилю в данной точке и радиусом - вектором, проведенным в данную точку из центра колеса.

Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.

Rack Fillet - сглаживание основания зуба. Оставляем 0.

Блок Tooth Form

Оставляем Involute - эвольвентное зацепление. Epicylcoidal - циклоидное зацепление, используемое в точном приборостроении, например, в часовых механизмах.

Face Width - толщина шестерни.

Spur - наша прямозубая шестерня.

Helical - косозубая шестерня:

Knuckle - честно говоря, не знаю, как такая по-русски называется:

Herringbone - шевронная шестерня:

Bevel - коническая шестерня:

Вернемся к нашей шестерне.

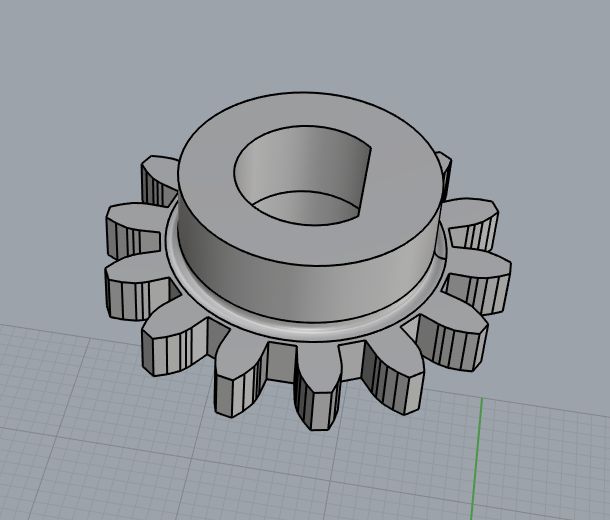

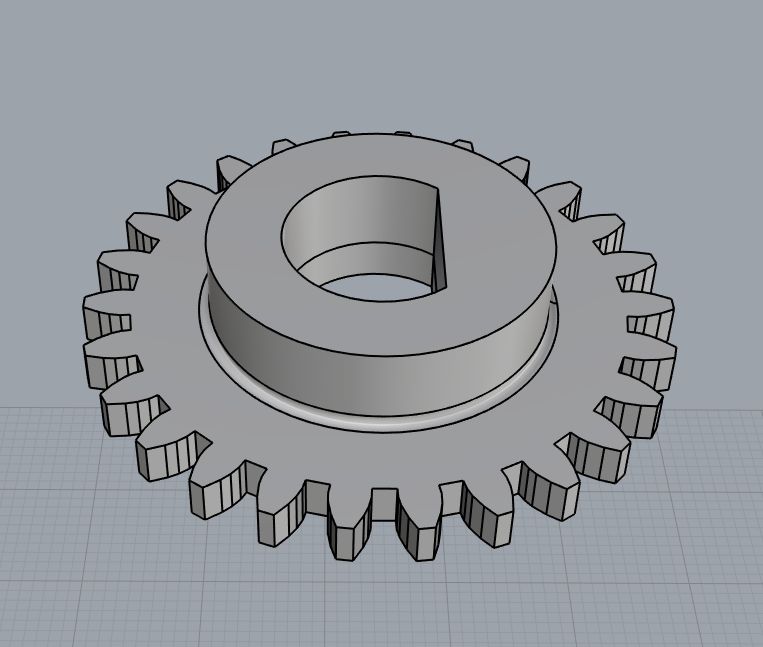

Большое колесо имеет 47 зубьев, внешний диаметр 44.6 мм, диаметр отверстия 5 мм, толщину 6 мм.

Модуль будет равен 44.6\(47+2)=0.91 (округлим до второго знака).

Вносим эти данные:

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.

Таким образом мы получили профиль нашей шестерни, выполнив всего одно простое измерение и посчитав количество зубьев.

Укажем толщину (Face Width) и диаметр отверстия (Shaft Dia в верхней части экрана). Жмем Add Wheel to Proj для получения 3d-визуализации:

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.

Устанавливаем FreeCAD

Кто не владеет Фрикадом - не волнуйтесь, глубоких знаний не потребуется. Скачиваем плагин FCGear.

Находим папку, куда установился Фрикад. В папке Mod создаем папку gear и помещаем в нее содержимое архива.

После запуска Фрикад в выпадающем списке должен появиться пункт gear:

Выбираем его, затем Файл - Создать

Нажимаем на иконку involute gear вверху экрана, затем выделяем появившуюся шестерню в дереве слева и переходим на вкладку "Данные" в самом низу:

В этой таблице параметров

teeth - количество зубьев

module - модуль

height - толщина (или высота)

alpha - угол профиля

backlash - значение угла для косозубых шестерней (мы оставляем 0)

Остальные параметры являются модификаторами и, как правило, не используются.

Вносим наши значения:

Добавим еще одну шестерню.

Укажем высоту 18 мм (общая высота нашей исходной шестерни), количество зубьев - 10, модуль 1.2083 (диаметр 14.5 мм)

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм

Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.

Затем, опять же удерживая Ctrl, выделим сначала получившуюся единую шестерню, а затем цилиндр и нажмем Выполнить обрезку двух фигур

Далее выделяем результат, Файл - Экспортировать. сохраняем в stl. Шестерня готова.

P.S. Хотел еще немного поговорить об экзотических случаях, но статья получилась большой, так что наверное, в другой раз.