Категория: Руководства

"Центр Качества" – лидер в сфере внедрения, аудита, обучения и сертификации ХАССП!

Одним из ключевых направлений деятельности компании «Центр Качества» является работа с документацией ХАССП для предприятий пищевой промышленности и общественного питания. В перечень предоставляемых услуг входят:

Специалисты компании высокой квалификации с большим опытом работы, прошедшие аттестацию и зарегистрированные в IRCA, под руководством высокоэффективного менеджмента имеют богатый опыт работы с документацией ХАССП и других систем, подтвержденный именными сертификатами.

Получение сертификата ГОСТ Р 51705.1-2001

Процесс получения сертификата по стандартам серии ГОСТ Р 51705.1-2001 представляет собой достаточно долгий и дорогостоящий процесс. Но мы знакомы с проблемами малого и среднего бизнеса и в дополнении к предпочтениям Правительства Российской Федерации, по продвижению малого и среднего предпринимательства оптимизируем процесс сертификации ГОСТ Р 51705.1-2001. Наша организация сделает процесс наиболее оптимальным: с точки зрения времени на получения сертификата и материальных затрат организаций на его оформление. Процедура сертификации ГОСТ Р 51705.1-2001 "Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования" у нас не превышает 3 дней с момента обращения.

От Вас требуется минимальный комплект документов:

- ФИО сотрудников проходящих сертификацию (2-3 сотрудника)

- Заявка на сертификацию ГосСтандарт

- Заявка на проведение сертификации

Система менеджмента качества ХАССП построена на следующих семи принципах:

- анализ и оценка рисков;

- выявление критических контрольных точек;

- установление критических пределов;

- разработка системы мониторинга;

- разработка корректирующих действий;

- документирование всех стадий и процедур;

- разработка процедур проверки разработанной системы;

Анализ и оценка рисков

Анализ риска состоит из его оценки, управления им на анализируемом этапе и оценки возможности передачи риска на последующие этапы.

Все известные риски делят на биологические, химические и физические.

Биологические риски включают в себя риски, возникающие в результате действия живых организмов, в том числе микроорганизмов ( Salmonella. Escherichia coli 0157: H 7 и др.), простейших, паразитов и т. д. их токсинов и продуктов жизнедеятельности.

Химические риски можно разделить в зависимости от источника происхождения на три группы.

1 Ненамеренно попавшие в пищу химикаты

а) Сельскохозяйственные химикаты: пестициды, гербициды, регуляторы роста растений и т. д.

б) Химикаты, используемые на предприятиях: чистящие, моющие и дезинфицирующие средства, смазочные масла и т. д.

в) Заражения из внешней среды: свинец, мышьяк, кадмий, ртуть и т. д.

2 Естественно возникающие факторы риска

Продукты растительного, животного или микробного метаболизма, например афлатоксины.

3 Намеренно добавляемые в пищу химикаты

Консерванты, кислоты, пищевые добавки, вещества, способствующие облегчению переработки и т. д.

Физические риски связаны с наличием любого физического материала, который в естественном состоянии не присутствует в пищевом продукте, и который может вызвать заболевание или причинить вред лицу, употребившему данный пищевой продукт (стекло, металл, пластик и др.).

Выявление критических контрольных точек

Критическая контрольная точка (ККТ) – место проведения контроля для идентификации опасного фактора и (или) управления риском. ККТ определяют, проводя анализ отдельно по каждому показателю или группе показателей одного свойства и рассматривая последовательно все операции, включенные в блок – схему технологического или производственного процесса.

Установление критических пределов

Критический предел – это критерий, разделяющий допустимые и недопустимые значения контролируемой величины.

Значениями могут служить такие физические, химические или биологические величины, которые можно измерить для доказательства того, что ККТ находится под контролем. Например, для тепловой обработки такими величинами являются время, влажность, температура. Таким образом, выбранные величины должны исходить из особенностей технологического процесса и обеспечивать его контроль.

С критическими пределами вплотную связаны предупреждающие действия, которые необходимо установить для каждого опасного фактора. Предупреждающие действия направлены на устранение возможности возникновения последствий, которые могут возникнуть при отсутствии контроля.

Разработка системы мониторинга

Мониторинг – п роведение запланированных наблюдений или измерений параметров в критических контрольных точках с целью своевременного обнаружения их выхода за предельные значения и получения необходимой информации для выработки предупреждающих действий.

Система мониторинга необходима для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

Мониторинг проводят в режиме реального времени и делят на непрерывный (с помощью автоматической измерительной аппаратуры) и выборочный (когда нет возможности или необходимости осуществлять контроль постоянно).

Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП.

Разработка корректирующих действий

Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия. предпринимаемые в случае нарушения критических пределов.

Поскольку ХАССП является предупреждающей системой, направленной на устранение проблем до того, как они смогут стать причиной угрозы безопасности пищевых продуктов, необходимо заранее осуществить планирование исправления потенциальных отклонений от установленных критических пределов и определить меры, которые необходимо будет предпринять при превышении критических пределов в ККТ.

В число корректирующих действий входят:

- определение местонахождения продукта, не соответствующего требованиям;

- восстановление контроля над ККТ;

- исправление причины несоответствия для предотвращения повторения нарушения (поверка средств измерений, наладка оборудования и т. п.).

Документирование всех стадий и процедур

Важной частью системы является составление системы документации. которая представляет собой письменные документы, подтверждающие выполнение плана ХАССП на предприятии, а также дающие возможность отслеживать происхождение любого ингредиента, технологической операции или конечного продукта. Система документации должна включать информацию о продукте, информацию о производстве, рабочие листы ХАССП, процедуры мониторинга и т. д.

Разработка процедур проверки разработанной системы

После завершения разработки плана ХАССП предприятие приступает к осуществлению процедур проверки в процессе всего технологического процесса.

Процедуры проверки необходимы для того, чтобы удостовериться в том, что система ХАССП на предприятии работает так, как планировалось, и нет расхождения между процессами производства и документированием системы. Осуществляется проверка с помощью методов внутреннего и внешнего аудита по окончании всех работ по документированию и внедрению системы ХАССП на предприятии по прошествии некоторого количества времени (оптимально 1 квартал), и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

О надзоре за внедрением процедур,

основанных на принципах ХАССП

Органы Роспотребнадзора определены уполномоченным органом по контролю за соблюдением требований технических регламентов Таможенного союза. Главой 3 ТР ТС 021/2011 «О безопасности пищевой продукции» регламентированы требования к процессам производства (изготовления), хранения, перевозки (транспортирования), реализации и утилизации пищевой продукции.

В соответствии п.2 ст.10 ТР ТС 021/2011 изготовитель пищевой продукции должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП, изложенных в п.3 ст.10.

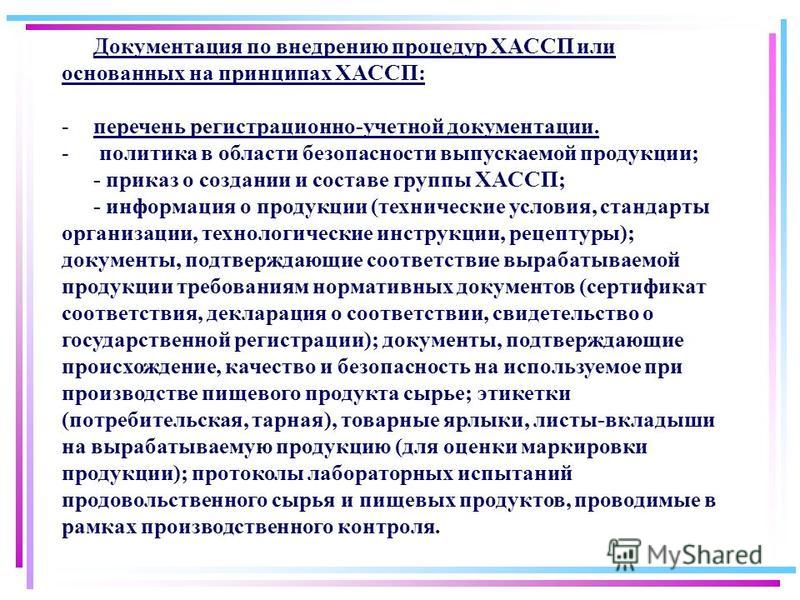

В соответствии требований ст.11 ТР ТС 021/2011 изготовитель на каждом производстве должен вести и хранить документацию о выполнении мероприятий по обеспечению безопасности в процессе производства (изготовления)пищевой продукции:

Основные требования к системе управления качеством и безопасностью пищевых продуктов на основе принципов ХАССП установлены в ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» (принят постановлением Госстандарта РФ от 23.01.2001г. № 31-ст).

В ходе плановых и внеплановых мероприятий по контролю за соблюдением требований технического регламента Таможенного союза органами Роспотребнадзора проводится проверка ведения документации по контролю за процессами производства (изготовления), хранения, перевозки (транспортировки), реализации и утилизации пищевой продукции. Вышеуказанный перечень документации и порядок проведения проверки соответствия предприятия требованиям нормативных документов по обеспечению безопасности пищевой продукции представлен в утвержденных методических рекомендациях Роспотребнадзора МР 5.1.00980-14 от 18.12.2014г. «Методические подходы к организации оценки процессов производства (изготовления) пищевой продукции на основе принципов ХАССП».

Документация оформляется в произвольном порядке и утверждается руководителем предприятия пищевой промышленности. Не важно как называется документ «руководство по безопасности», «система менеджмента» или другое название, важно содержание сведений и доказательство проведения периодичного и в полном объеме постоянного контроля качества и безопасности процессов производства, хранения, перевозки, реализации и утилизации пищевой продукции. Сертификация производства и внедрения принципов ХАССП добровольная, не обязательная. Наличие сертификата, руководства по безопасности, системы менеджмента не является основанием для не проведения проверки.

Требования по внедрению процедур, основанных на принципах ХАССП, распространяются на предприятия пищевой промышленности, в том числе производственные мясные, молочные, рыбные, колбасные, хлебопекарные, кондитерские, салатные цеха, цеха по производству полуфабрикатов и др.

Обращаю внимание, что требования не распространяются на образовательные, социальные, медицинские учреждения. Из предприятий общественного питания подпадают только объекты (сетевые маркеты) с эксплуатацией отдельных цехов по производству кулинарных, кондитерских и других изделий, суши – цехов, реализующих продукцию в торговой сети по договорам поставки при наличии полного пакета сопроводительной документации, декларации о соответствии, подтверждающей безопасность пищевой продукции, в соответствии требований ТР ТС к продукции, маркировке, к транспортировке, хранению, реализации.

Проверка внедрения процедур, основанных на принципах ХАССП, проводится по перечню стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований ТР ТС 021/2011 «О безопасности пищевой продукции», а также перечня стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и использования требований ТР ТС 021/2011 «О безопасности пищевой продукции».

Период проведения: 17.11.2005—19.11.2005

Учебный курс «Принципы ХАССП: руководство по внедрению и использованию» проводится компанией «СЖС Восток Лимитед», которая входит в группу SGS. Международная корпорация SGS является одной из крупнейших в мире организаций, которая проводит аудиты, инспекцию, испытания и верификацию.

ХACCП (Hazard Analysis and Critical Control Points/Анализ рисков и критические контрольные точки) – признанная в мире система обеспечения качества и безопасности пищевых продуктов. Она является одним из «пропусков» для пищевой продукции на европейские и мировые рынки, что особенно актуально в преддверии вступления России в ВТО. Внедрение системы ХACCП в первую очередь представляет интерес для организаций, осуществляющих производство продуктов питания, напитков, сырья для пищевых производств, а также для предприятий общественного питания.

Участники, получившие положительную оценку по результатам экзаменационного теста, получат сертификаты SGS-SSC об успешном окончании.

Учебный курс «Принципы ХАССП: руководство по внедрению и использованию» состоит из лекций, анализа реальных ситуаций и практических занятий. Курсовой материал распределен по 15 модулям.

Цели: Преимущества от внедрения принципов ХACCП в деятельности организации: - требования ХACCП реализуют системный подход к обеспечению безопасности пищевых продуктов для потребителя; - система ХACCП направлена на предупреждение наступления неблагоприятных последствий (идентификация потенциальных рисков и управление ими), что сокращает непредвиденные издержки организации; - внедрение системы ХАССП позволяет экономить финансовые средства предприятия за счёт сокращения количества несоответствующей продукции; - оптимизация процессов управления, четкое распределение полномочий, ответственности и взаимодействия персонала; - повышение доверия потребителей к пищевой продукции; - формирование репутации производителя безопасной и качественной продукции; - повышение инвестиционной привлекательности предприятия.

Участники: Руководители по качеству, директора по производству, главные технологи пищевых предприятий.

Ответственный за мероприятие: Окунева Юлия, тел. (383) 279-99-24, 279-99-23

Внедрение системы ХАССП это целый процесс, который состоит из различных этапов. Анализ, разработка документов (..эээх, вздохнуло счас большинство), обучение, аудиты и т. п. И конечно всем хочется сделать это быстрей, качественней и чтобы без всяких заморочек.

Так вот, Вы должны знать, что есть один закон эффективности — «чем меньше движений, тем эффективней результат». Что это означает? Да все просто. Чем меньше Вам приходиться делать лишних шагов, тем быстрее Вы достигаете своей цели. Чем меньше ошибок, тем меньше потом нужно исправлений. Ну и т. д.

Ниже делимся с Вами списком типовых ошибок, с которыми сталкиваются многие, начинающие внедрять систему ХАССП. Читайте и быстрей достигайте своих целей:

1. Работаю один.Самая распространенная ситуация. Внедрение ХАССП возлагают на плечи одного (а чаще всего одной) сотрудника, который и должен все сделать. Поверьте, требование о формировании группы ХАССП появилось не просто так. Всеми силами добивайтесь реального формирования группы и ее активного участия в этом процессе.

2.ХАССП — это документы.Это не правда. Да не возможно себе представить внедрение системы ХАССП, без разработки кучи документов. Но это лишь один из семи принципов ХАССП. Поэтому если вся Ваша система разрабатывается только «в кабинете» без выхода на производство (или кухню), Вам придется делать очень много исправлений в будущем.

3. ХАССП — это легко.Нельзя недооценивать сложность любой производственной системы. ХАССП это не исключение. Если Вы думаете что для внедрения ХАССП Вам хватит информации напечатанной в Википедии, Вас ждет большое разочарование.

4. ХАССП — это сложно.Думаете мы противоречим сами себе? Ведь только до этого мы писали, что ХАССП — э то не легко. Все дело в том, что ХАССП на самом деле не такая сложная вещь, если Вы точно знаете что нужно делать. На самом деле есть один важный секрет, с которым мы с Вами сейчас поделимся. 75% мероприятий ХАССП мы и так должны делать. Это система которая просто акцентирует наше внимание на отдельных вещах, о которых мы старались «забывать». Поэтому не стоит совершать ошибку, думая что ХАССП что-то сложное и бояться это делать. ХАССП вполне практичен и реалистичен.

то не легко. Все дело в том, что ХАССП на самом деле не такая сложная вещь, если Вы точно знаете что нужно делать. На самом деле есть один важный секрет, с которым мы с Вами сейчас поделимся. 75% мероприятий ХАССП мы и так должны делать. Это система которая просто акцентирует наше внимание на отдельных вещах, о которых мы старались «забывать». Поэтому не стоит совершать ошибку, думая что ХАССП что-то сложное и бояться это делать. ХАССП вполне практичен и реалистичен.

Когда Вы анализируете риски и формируете свой реестр опасных факторов, Вы можете подвергнуться соблазну сократить его до минимально возможного. Во-первых — меньше писать, во-вторых, фраза что у нас 147 опасных факторов, для пищевого производства звучит как-то не камильфо. Не совершайте этой ошибки. Вся суть ХАССП заключается именно в том, что Вы реально знаете абсолютно все риски, которым может подвергнуться Ваша продукция. И только тогда Вы сумеете эти риски снизить. Не знание (или не учет) рисков приводит к отсутствию мероприятий по их устранению, а соответственно и к тому, что Ваша продукция завтра будет опасна для покупателя.

6. Чем больше ККТ, тем лучше.Часто в предприятиях считают, что наличие большого числа ККТ говорит о качестве их ХАССП. Это заблуждение. Не зря систему контроля ХАССП назвали — КРИТИЧЕСКИЕ контрольные точки. То есть это контроль там, где это критично для безопасности продукции. А не каждый этап, где Вы что либо контролируете. Сколько дожно быть ККТ, это вопрос анализа Вашего предприятия. Но в нормальной практике, когда в производстве бывает 3-4 ККТ.

7. В ТУ есть все.Многие считают, что ТУ на продукцию содержат достаточно информации для описания системы ХАССП. Поэтому всюду просто делают ссылку на свои ТУ, не пытаясь описать свою реальную систему. Да, в ТУ много информации. Но ее никогда не бывает достаточно для эффективного внедрения системы ХАССП. Разрабатывайте свои внутренние документы.

8. Производственная программа — это и есть ХАССП.Еще одна распространенная ошибка, когда считают, что достаточно в свою производственную систему добавить несколько дополнительных пунктов и все, мы внедрили ХАССП. Это не так. Ни одна производственная программа никогда не закроет все вопросы системы.

9. Если мы сертифицировали продукцию, мы внедрили ХАССП.Еще одно устойчивое заблуждение. Получение сертификатов на продукцию, внедрение системы ХАССП — это два абсолютно различных процесса. Сертификация продукции — это подтверждение того, что эта Ваша конкретная продукция соответствует конкретным требования конкретного документа. Внедренная же система ХАССП — это подтверждение того, что Вы делаете в вашем производстве все, чтобы гарантировать безопасность всей выпускаемой Вами продукции.

10. Мы купили сертификат ХАССП.К сожалению в последнее время очень распространилась практика продажи сертификатов ХАССП с комплектом типовых документов. Поймите. Во-первых никогда ни один типовой пакет документов не сможет закрыть все опасности. Так как не бывает двух абсолютно одинаковых производств. Не видя производство «в живую», определить все риски и разработать реальный план ХАССП — не возможно. Во-вторых, положения Тех. регламентов Таможенного союза не содержат требования о сертификации ХАССП. Знайте об этом. Требование — соответствие ХАССП, а не его сертификация. А это означает, что доказывать проверяющим органом Ваше соответствие Вы будете не путем предоставления сертификата, а путем аудита вашей производственной системы.

11. Внутренние аудиты достаточно проводить один раз в год.Действительно, ХАССП устанавливает требование о проведении внутренних проверок не реже одного раза в год. Формально — Вы можете ограничиться одной ежегодной проверкой. Но это не позволит Вам создать эффективную систему. В первый год внедрения устраивайте проверки ежемесячно. На второй год — ежеквартально. И только на третий год, можете перейти на ежегодные проверки.

12. Группа ХАССП нужна только для внедрения.Группа ХАССП — это постоянно действующий рабочий орган. Теперь это Группа у Вас навсегда. Поэтому нельзя ее расформировывать после окончания процесса внедрения, или забывать о ней. Встречи должны проводиться регулярно.

Не совершайте ошибки при внедрении ХАССП, старайтесь делать все сразу правильно. Это всегда заметно облегчает жизнь.

Чтобы упростить себе процесс внедрения системы ХАССП Вы можете воспользоваться нашим бесплатным сборником документов, которые можно скачать здесь>>>>>>>>

Post navigation Получать статьи на почту