Категория: Инструкции

Типовая технологическая инструкция распространяется на творог, требования к которому установлены в ГОСТ Р 52096-2003, предназначенный для непосредственного употребления в пищу и для переработки на промышленных предприятиях.

Творог изготавливается путем сквашивания молока чистыми культурами лактококков или лактококков и термофильных молочнокислых стрептококков с использованием методов кислотной, кислотно-сычужной коагуляции белков с последующим удалением сыворотки самопрессованием и/или прессованием, без добавления немолочных компонентов Общее содержание молочнокислых бактерий в готовом продукте в конце срока годности составляет не менее 10 6 КОЕ/г, массовая доля белка – не менее 14,0%.

Продукт вырабатывается из натурального, нормализованного, восстановленного, ре-комбинированного молока, из их смесей с м.д.жира не более 1,8%, не менее 2; 3; 3,8; 4; 5; 7; 9; 12; 15; 18; 19; 20; 23%, м.д.белка (для обезжиренного, нежирного продукта) не менее 18,0%, не менее 16,0% (для классического продукта) и не менее 14,0% (для жирного продукта). Производство творога осуществляется в ваннах ВК-2,5, в творогоизготовителях ТИ-400 кислотным и кислотно-сычужным способами. Предусматривается выработка продукта раздельным способом.

С целью увеличения сохранности творога предусматривается выпуск замороженного продукта. Замороженный творог реализуется в торговой сети, подвергается размораживанию и расфасовывается с целью дальнейшей реализации в размороженном виде или направляется на выработку изделий творожных и полуфабрикатов и переработку на плавленые или другие продукты.

Согласно ГОСТ Р 52096-2003 срок годности творога устанавливает изготовитель.

Сроки хранения замороженного творога устанавливаются в зависимости от упаковки, способа замораживания и температуры хранения и составляют от 4 до 12 месяцев. Температура хранения замороженного творога должна быть не выше минус 18°С или не выше 25°С. Срок хранения замороженного творога в торговой сети при температуре не выше минус 12°С не должен превышать 5 суток с момента выпуска с предприятия.

ИНГРЕДИЕНТЫмолоко сухое цельное

молоко сухое обезжиренное

масло сливочное несоленое

вода питьевая (для восстановления сухих молочных продуктов)

закваски лактококков, лактококков и термофильных молочнокислых стрептококков для творога

ПРОЦЕСС ПРОИЗВОДСТВАприемка и подготовка сырья

подогрев и сепарирование молока

нормализация молока и составление смеси

пастеризация и охлаждение смеси

заквашивание и сквашивание смеси

отделение сыворотки и розлив сгустка

самопрессование и прессование сгустка

упаковка, маркировка и доохлаждение упакованного творога

замораживание творога (при выпуске замороженного творога)

ПОКАЗАТЕЛИжира - не более 1,8%, не менее 2,0; 3,0; 3,8; 4,0; 5,0; 7,0; 9,0; 12,0; 15,0; 18,0; 19,0; 20,0; 23,0%,

белка (для обезжиренного, нежирного продукта) не менее 18,0%, не менее 16,0% (для классического продукта) и не менее 14,0% (для жирного продукта).

Кислотность – от 170 до 240°Т.

Потребительская тара различной вместимости из упаковочных материалов, разрешенных учреждениями Госсанэпидслужбы для контакта с молочными продуктами

ТИ содержит следующие разделы:

Виды продукции, вырабатываемые на линии Я9-ОПТ-5.

Характеристика сырья для производства творога.

Характеристика изготавливаемой продукции.

Расход сырья.

Технологический процесс.

Контроль производства.

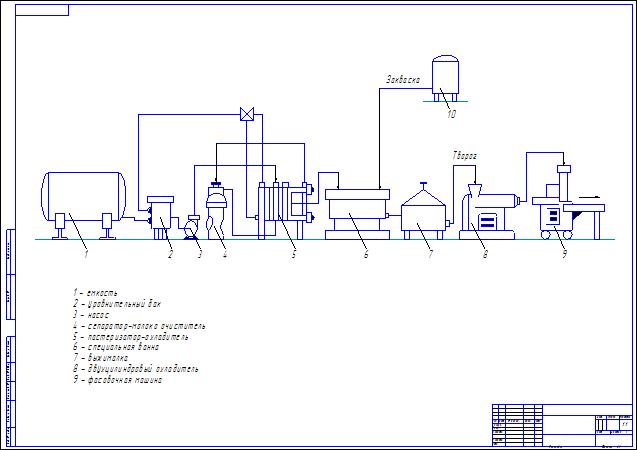

Перечень основного оборудования к схеме технологического процесса производства творога на механизированной линии Я9-ОПТ-5 производительностью 5000 л/час.

Технологический журнал по производству творога на механизированной линии Я9-ОПТ-5 производительностью 5000 л/час.

В технологическом процессе выработки творога сначала идут операции направленные на образование сгустка, а затем операции направленные на отделение сыворотки.

Технологическая схема: приёмка сырья – очистка смеси – составление нормализованной смеси – пастеризация смеси – охлаждение до температуры заквашивания – заквашивание смеси –

При кислотном способе – сквашивание – разрезка сгустка – подогрев сгустка –

При кислотно-сычужном способе – выдержка до кислотности 30-35 ºС – внесение сычужного фермента и хлорида кальция – сквашивание (свёртывание белков) – разрез сгустка

– частичное удаление сыворотки - розлив сгустка в мешки – самопрессование сгустка – прессование – охлаждение творожного сгустка – фасовка и упаковка готового продукта – хранение готового продукта.

На производство творога направляют доброкачественное молоко соответствующее ГОСТу, кислотностью не более 20 ºТ. Нормализацию молока проводят по массовой доли жира с учётом массовой доли белка, т.е. жирность смеси определяют по формуле:

Жсл = Бм ·Кпересчёта, где Бм – белок молока; Кпересчёта – поправочный коэффициент на белок молока. Он меняется в зависимости от состава молока. Он зависит от массовой доли жира и массовой доли влаги.

Кпересчёт= (Жстандарт см (100 – Wфактич вл) / Жфакт тв (100 – Wстандарт вл))

Нормализация молока направлена на пастеризацию, режим пастеризации влияет на плотность полученного при сквашивании сгустка, т.е. с повышением температуры пастеризации плотность сгустка повышается, но одновременно повышается способность сгустка удерживать сыворотку. Это затрудняет отделение сгустка от сыворотки, поэтому молоко пастеризуют при температуре 78-80ºС 20-25 сек. Этот режим считается достаточным для уничтожения микрофлоры в нормализованной смеси и в полученном сгустке, а также для хорошего качества готового продукта.

Пастеризованную смесь охлаждают до температуры заквашивания, используя 2 режима сквашивания:

- длительный: летом 28-30 ºС; зимой 30-32 ºС в течение 10-12 часов

- ускоренный: летом 34-36 ºС; зимой 36-38 ºС в течение 3-7часов

Заквашивание и сквашивание смеси производят в специальных 2-х стенных творожных ваннах, в смесь вносят от 1 до 5% закваски; при длительном режиме её готовят на чистых культурах мезофильных лактококков; при ускоренном – на смеси мезофильных лактококков и термофильных стрептококков в соотношении 1:1.

Кислотный способ – тщательно перемешенное молоко оставляют в покое до образования сгустка под действием молочной кислоты, образующийся в результате молочнокислого брожения казеин молока переходит в нерастворимое состояние, образуя сгусток. В отличие от сгустка, полученного кислотно-сычужным способом, он имеет меньшую прочность и вязкость. Это объясняется неодинаковой дисперсностью белковых частиц, в сгустке, полученном при кислотно-сычужной коагуляции белковые частицы крупных размеров 30-50 мкм и средних размером 10-30 мкм составляют около 80%, при кислотном способе крупные белковые частицы отсутствуют, а мелких до 55%. Готовность сгустка определяют пробой на излом – делают надрез в сгустке, если скол удерживается, то сгусток готов. Более точно окончание сквашивания определяют по кислотности сгустка, которая достигает 70-80 ºТ, а кислотность сыворотки 40-45 ºТ. Готовый сгусток разрезают ножами на кубики, оставляют в покое на 10-15 минут для частичного отделения сыворотки и некоторого уплотнения кусочков сгустка.

Сыворотка из сгустка, полученного кислотным способом выделяется медленно. Для ускорения синерезиса повышают температуру до 40-45 ºС – более сильное стягивание белкового сгустка и более интенсивное выделение из него сыворотки. Сгусток осторожно перемешивают в процессе нагрева, чтобы кубики не дробились, иначе удут большие потери сыворотки. Очень важно не допустить перегрева сгустка, так как консистенция творога будет грубой. Если нагреть недостаточно, то сыворотка будет плохо отделяться, творог быстрее приобретёт повышенную кислотность и будет иметь мажущуюся консистенцию, после нагрева сгустка его оставляют в покое на 20-30 минут для лучшего обезвоживания и через сифон удаляют сыворотку.

Кислотно-сычужный способ – заквашенное молоко выдерживают 3-4 часа до достижения им кислотности 32-35 ºТ, далее в него вносят 40%-ный раствор хлористого кальция из расчёта 400 г безводной соли на 1 тонну молока, молоко таким образом восстанавливает способность свёртываться сычужным ферментом, так как при пастеризации часть растворимых солей кальция выпадает в осадок, затем в молоко вносят сычужный фермент или пепсин в виде 1%-ного раствора из расчёта 0,8-1 г сухого порошка стандартной активности на 1 тонну молока. Сычужный фермент готовят на питьевой кипячёной и охлаждённой до 35 ºС воде, а раствор пепсина активности готовят на кислой осветлённой сыворотке за 5-8 часов до применения. Внесение сычужного фермента неодновременно с закваской позволяет в первые 2-3 часа перемешивать молоко после заквашивания каждые 30-40 минут, что предотвращает отстаивание жира. Повышение кислотности молока при выдержки усиливает активность фермента, что повышает качество сгустка. При этом способе сыворотка образуется быстрее – за 3-5 часов при ускоренном способе и за 5-7 часов при длительном сквашивании. В этом способе меньшая потеря жира, т.е. применяют для более жирных сортов творога, продукт имеет более низкую кислотность.

Сычужная коагуляция белка идёт в 2 стадии – на 1-й стадии казеин переходит в параказеин (от молекулы отщепляется гликомакропептид, который обладает более высокой растворимостью). Оставшийся параказеин с менее высокой растворимостью на 2-й стадии образует сгусток. Образование сгустка под действием сычужного фермента происходит при более низкой кислотности.

Поскольку первая стадия опережает кислотное осаждение белка – сгусток получается с меньшей кислотностью. Кальциевые мостики, связывающие молекулы коагулированного параказеина, обеспечивают более высокую плотность сгустка. Готовность сгустка определяют пробой на излом. Для этого сгусток чуть наклоняют, вводят шпатель и приподнимают его, готовый сгусток при этом даёт ровный с блестящими краями изломом с выделением прозрачной сыворотки светло-зелёного цвета. Если сгусток не готов, то излом имеет дряблый вид, сыворотка плохо отделяется. Более точно готовность определяют по кислотности: для жирного и полужирного творога кислотность сгустка должна быть 58-60ºТ, а у сыворотки 35-40 ºТ, для нежирного творога кислотность сгустка 65-70 ºТ, а сыворотки 40-45 ºТ. Чтобы полученный сгусток приобрёл консистенцию творога из него необходимом удалить около 70 % влаги. Для ускорения выделения сыворотки сгусток разрезают, получают кубики с длиной ребра 10-20мм, это увеличивает его поверхность, разрезанный сгусток оставляют в покое на 30-40 минут, затем из ванны удаляют сыворотку. Дальнейшие операции по обработке сгустка, полученного кислотным и способом и кислотно-сычужным способом одинаковы. Для улучшения выделения сыворотки сгустки разливают в бязевые или лавсановые мешки массой 7-9 кг, их завязывают и укладывают несколькими рядами в пресс-тележку, где под действием собственного веса из творожного сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре воздуха не выше 16ºС, продолжается от 1 до 1,5 часов, если температура и время будут выше, то повышается кислотность продукта, окончание самопрессования определяется визуально по поверхности сгустка – матовая, теряет блеск, далее процесс идёт на специальных прессах или установках для прессования и охлаждения творога. Установки представляют собой трубчатые конструкции, внутрь помещают мешки с творогом, а в рубашку подаётся рассол для охлаждения, устройство вращается со скоростью 1-2 об/мин. Обезвоживание может идти на сепараторах, в результате получается пастообразная консистенция. После прессования творог охлаждают до 6-8 ºС, используя охладители различной конструкции. Охлаждение должно быть быстрым во избежание перекисания, затем направляют на фасовку, срок хранения не более 36 часов. Отделение сгустка от сыворотки с применением мешков идёт очень долго, требует больших затрат ручного труда. С сывороткой уходит значительное количество жира. Весь процесс ведётся открыто.

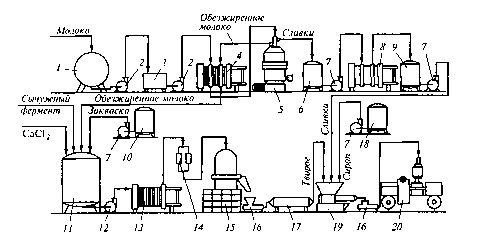

Производство творога раздельным способом

Его сущность заключается в том, что из обезжиренного молока вырабатывают нежирный творог, к которому добавляют сливки, повышая жирность до необходимой.

Технологическая схема: Приёмка сырья – сепарирование молока – пастеризация обезжиренного молока и сливок – охлаждение молока до температуры заквашивания – заквашивание – далее как кислотный способ

В момент охлаждения в него вносят сливки, т.е получают нежирный творог, прессуют его до определённой влажности и перемешивают его на вальцовой машине для получения однородной консиситенции. В месильной машине его перемешивают с пастеризованными и охлаждёнными до 6-8 ºС сливками, с массовой долей жира 50-70% до получения однородной консистенции.

Тв=Твнежир+Сл Сл=(Твнежир(Жтв-Жтвнежир))/(Жсл - Жтв)

Далее творог направляют на фасовку. Преимущество раздельного способа: облегчается отделение сыворотки из нежирного сгустка, снижается потеря жира на 13-14 кг жира на 1 тонну творога, более высокое качество творога, за счёт снижения его кислотности.

7.1.1. Творог вырабатывается путем сквашивания пастеризованного цельного или обезжиренного и удаления из полученного сгустка части сыворотки.

7.1.2. Творог должен иметь чистый кисломолочный вкус и запах, без посторонних привкусов и запахов. Консистенция его нежная, однородная, для жирного творога слегка мажущаяся, а для нежирного - рассыпчатая с незначительным выделением сыворотки. Цвет его белый, равномерный по всей массе с кремовым оттенком для жирного творога.

7.1.3. Для производства творога используется два способа сквашивания молока: кислотный и сычужно-кислотный. По первому способу сгусток образуется в результате молочнокислого брожения. Сгусток имеет хорошую консистенцию, но при сквашивании жирного молока он очень плохо отдает сыворотку. В связи с этим кислотным способом вырабатывают, как правило, только обезжиренный творог, а жирный и полужирный творог изготовляют кислотно-сычужным способом.

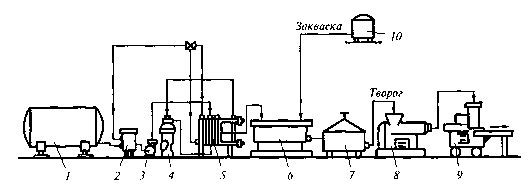

7.2. Технологическая схема производства творога.

1. Подготовка молока к переработке

2. Заквашивание

Выдержка заквашенного молока

Внесение сычужного фермента и хлористого кальция

3. Частичное удаление сыворотки

4. Розлив сгустка в мешочки

5. Самопрессование и прессование

6. Охлаждение и хранение

• молоко коровье, заготовляемое не ниже 2 сорта по ГОСТ 13264-88;

• концентрат бактериальный сухой мезофильных стрептококков по ТУ 49 1025-83;

• концентрат бактериальный сухой мезофильных молочнокислых стрептококков по ТУ 49559-79;

• кальций хлористый по ТУ6-09-4711-81 или кальций хлористый 2-вод-ный по ТУ 6-09-5077-83;

• порошок сычужный по ОСТ 49 144-79, или пепсин пищевой говяжий по ОСТ 49 96-75 или пепсин пищевой свиной по ОСТ 49 53-73 или препарат ферментный ВНИИМС по ОСТ 49 159-80;

• вода питьевая по ГОСТ 2874-82.

7.4.1.1. Активизацию сухого бактериального концентрата и приготовление из него закваски производят в соответствии с инструкцией по применению сухого бактериального концентрата мезофильных молочнокислых стрептококков, утвержденной Минмясомолпромом СССР 22 декабря 1983г.

7.4.1.2. Флаконы с сухим бактериальным концентратом открывают следующим образом: сначала обжигают над спиртовкой, вынимают пробку и сухой бактериальный концентрат во флаконе растворяют добавлением 6-7 мл стерилизованной воды и переносят в молоко. На 400 л молока необходимо 1/2 растворенного бакконцентрата.

7.4.1.3. Половина порции бактериального концентрата активизируют в 4 л молока и выдерживают при 30°С в течение 3,5-5 часов до достижения кислотности 43-45°Т.

7.4.1.4. Активизированный бакконцентрат в количестве 4 л вводят на 400 л заквашиваемого молока.

7.4.1.5. Кислотный способ – концентрат бактериальный сухой мезофильных молочнокислых стрептококков.

По кислотному способу, после внесения закваски молоко оставляют в спокойном состоянии для образования сгустка.

7.4.1.6. Кислотно-сычужный способ – концентрат бактериальный сухой мезофильных стрептококков.

По кислотно-сычужному способу, после внесения закваски молоко 2-3 часа выдерживают, в это время его тщательно перемешивают через каждые 30-40 минут, что предохраняет молоко от отстаивания жира. Кроме этого, повышение кислотности молока до 32-35°Т во время выдержки усиливает активность сычужного фермента, что положительно влияет на качество сгустка.

После выдержки в молоко добавляют хлористый кальций из расчета 160 г на 400 кг заквашиваемого молока. Для приготовления 30% хлористого кальция необходимо взять 42,8 г. на 100 г воды. Хлористый кальций вносят с целью восстановления способности пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток.

Затем в тщательно перемешанное молоко вводят сычужный фермент или пепсин говяжий или пищевой свиной или ферментный препарат ВНИИМС в виде раствора с массой фермента не более 1г.

Доза фермента активностью 100000МЕ на 400 кг заквашиваемого молока равна 0,4 г. Сычужный порошок или ферментный препарат ВНИИМС растворяют в питьевой воде, предварительно подогретой до температуры 36°С, пепсин растворяют в свежей, профильтрованной через 3 слоя марли сыворотке, подогретой до такой же температуры.

Объем воды или сыворотки для растворения сычужного порошка определяют по формуле:

V=Кф*100, где

V – объем воды или сыворотки, куб.см;

100 – объем воды или сыворотки для растворения 1 г фермента;

Кф - количество фермента.

Ферменты вносят при непрерывном перемешивании молока в течение 10 мин, тонкой струей, равномерно распределяя по всей поверхности. Затем молоко оставляют в покое до образования сгустка требуемой кислотности - 61±5°Т.

После получения сгустка по любому из способов, его готовность определяют по кислотности и на излом.

7.4.2.1. Для определения кислотности проводят анализ кислотности сгустка согласно «Инструкции по технологическому контролю на предприятиях молочной промышленности».

Определение кислотности твороженного сгустка. Твороженным ковшом, предвари-тельно продезинфицированным, снимают верхний слой сгустка, затем в том же месте берут блинок сгустка, где был снят верхний слой. Сгусток в ковше тщательно перемешивают до получения однородной массы и отмеряют в стаканчик пипеткой 10 мл. Добавляют 20 мл дистиллированной воды и 2-3 капли фенолфталеина и титруют при энергичном перемешивании 0,1н раствором щелочи до появления устойчивой бледно-розовой окраски. Умножив результат на 10, находят кислотность сгустка.

7.4.2.2. Для определения готовности сгустка по излому, в сгусток наклонно вводят штапель и осторожно приподнимают его. При этом сгусток раскалывается и образуется излом. Готовый сгусток должен давать ровный с блестящими краями излом с выделением прозрачной, светло-зеленной сыворотки. Если сгусток еще не готов, то излом будет иметь дряблый вид, с выделением мутной сыворотки.

Неточное определение готовности сгустка влечет за собой ухудшение качества творога и уменьшение его выхода.

При любом из способов, активной бактериальной закваской - 6-8 часов, в холодное время года при температуре 32-34°С, а в теплое время – при 28-30°С.

7.4.4.1. Готовый сгусток разрезают ножами на кубики размером 2,0х2,0х2,0 см.

7.4.4.2. Разрезанный сгусток, при кислотно-сычужном способе оставляют в покое от 30 до 60 минут для выделения сыворотки.

Если плохо отделяется сыворотка, проводят нагрев сгустка до температуры 40°С с выдержкой от 30 до 40 мин. Для одинакового нагрева сгустка его осторожно перемешивают от одной стенки ванны до другой.

7.4.4.3. При кислотном способе производства творога, разрезанный сгусток оставляют в покое на 10-15 минут, а после этого нагревают до 36-38°С, что вызывает более сильное стягивание белкового сгустка и более интенсивное выделение из него сыворотки.

7.4.4.4. Выделившуюся сыворотку выпускают из ванны сифоном или через штуцер и собирают в емкость.

7.4.4.5. Сгусток разливают творожным ковшом в бязевые или лавсановые мешки размером 40-80 см, заполняя их на 3/4. При небольшом объеме выработки творога сгусток выкладывают ковшом на серпянку, натянутую на пресс-тележку. Серпянку предварительно нужно обдать кипящей водой, чтобы сгусток не прилипал к ткани.

7.4.5. Самопрессование и прессование.

7.4.5.1. Мешки со сгустком завязывают и укладывают в пресс-тележку для самопрес-сования и прессования. Серпянку, в которой выложен сгусток, завязывают. В пресс-тележке самопрессование продолжается не менее 1 ч.

7.4.5.2. После самопрессования на мешки или серпянку помещают металлическую пластину, на которую через специальную раму передается давление от винта пресса. Для ускорения отделения сыворотки мешки со сгустком или серпянку периодически встряхивают.

7.4.5.3. Прессование продолжают до достижения творогом влаги 65% не более 4 часов.

Отпрессованный творог в мешочках или серпянке охлаждают в холодильной камере или холодильном шкафу до температуры 8°С и выкладывают во фляги.