Категория: Бланки/Образцы

Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиУстанавливает требования к литым пробам, заготовкам и образцам для механических испытаний всех видов чугуна для отливок.

Срок действия с 01.07.92

Настоящий стандарт устанавливает требования к литым пробам, заготовкам и образцам для механических испытаний всех видов чугуна для отливок.

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ1.1. Литая проба - отливка или прилив, из которой отбирают заготовку.

1.2. Заготовка - часть литой пробы или отливки, из которой изготовляют образец.

1.3. Образец - механически обработанная часть заготовки или необработанный литой образец установленной формы и размеров, предназначенные для определения механических свойств.

2. ПРОБЫ И ОБРАЗЦЫ ИЗ ЧУГУНА С ПЛАСТИНЧАТЫМ ГРАФИТОМ2.1. Отдельно отлитые пробы изготовляют диаметром ( ) мм и длиной, превышающей длину образца не менее чем на 40 мм.

2.2. Пробы отливают в формы, изготовленные из формовочной смеси на основе кварцевого песка или других смесей с аналогичными теплофизическими свойствами.

2.3. Пробы для оценки механических свойств чугуна в отливках, изготовляемых в металлических формах, допускается отливать в металлические формы. Форму, размеры проб и уровень механических свойств при этом устанавливают в технической документации на отливки.

Допускается вырезка заготовок непосредственно из стенок отливки. Форму, размеры заготовок, место их вырезки и уровень механических свойств устанавливают в технической документации на отливки.

2.4. При отливке двух и более проб в одной форме расстояние между пробами, а также между полостью и поверхностью формы должно быть не менее 50 мм.

2.5. Пробы выбивают из формы после их охлаждения до температуры ниже 500 °С (не менее чем через 35 мин после заливки). Дальнейшее охлаждение проб должно осуществляться на сухой подкладке.

2.6. Рекомендуемые формы и размеры приливов к отливкам массой свыше 200 кг и толщиной стенки свыше 20 мм приведены в приложении 1.

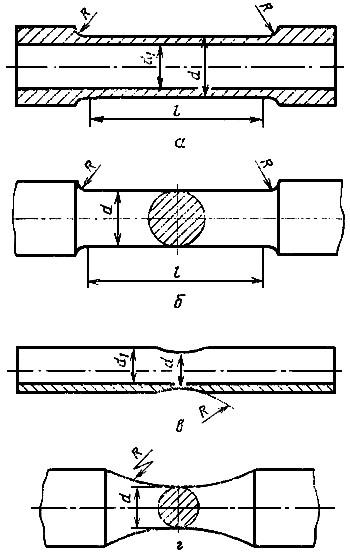

2.7. Образцы для испытания на растяжение должны соответствовать черт. 1, 2 или 3. Ось образца должна совпадать с осью пробы.

Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

При вырезке заготовок из стенок отливки допускается в технической документации устанавливать размеры образцов по ГОСТ 1497 .

2.8. Образцы для определения твердости отбирают из головок образцов после их испытания на растяжение или вырезают непосредственно из проб.

Образцы вырезают так, чтобы место определения твердости находилось на расстоянии не менее 35 мм от торца пробы. Образцы должны соответствовать требованиям ГОСТ 9012 .

3. ПРОБЫ И ОБРАЗЦЫ ИЗ ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ3.1. Тип, форма и размеры проб для изготовления образцов должны соответствовать приведенным на черт. 4 и в табл. 1 или на черт. 5 и в табл. 2.

Тип пробы устанавливают в зависимости от толщины стенки отливок. При изготовлении тонкостенных отливок и отливок в металлических формах рекомендуется использовать пробы типа I, для толстостенных отливок пробы типов III и IV.

Толщина формы вокруг пробы должна быть не менее:

40 мм - для типов I, IIа, IIб проб U-образной формы и типов I и II проб V-образной формы;

80 мм - для типов III и IV проб U- и V-образной формы.

Допускается толщина формы вокруг проб типов III и IV не менее 50 мм.

3.2. Пробы отливают в формы, изготовленные из формовочной смеси на основе кварцевого песка или других смесей с аналогичными теплофизическими свойствами.

3.3. Пробы выбивают из формы после их охлаждения до температуры ниже 500 °С. Дальнейшее охлаждение проб должно осуществляться на сухой подкладке.

3.4. Образцы для определения механических свойств чугуна с шаровидным и вермикулярным графитом, модифицированного в форме, изготовляют из приливов в отливке.

* Размер для справок.

3.5. Допускается вырезка заготовок непосредственно из стенок отливки. Форму, размеры заготовок и место их вырезки устанавливают в технической документации на отливки.

Рекомендуемая форма и размеры приливов к отливкам приведены в приложении 2.

3.6. Форма и размеры образцов для испытания на растяжение должны соответствовать черт. 6. Ось образца должна совпадать с осью пробы. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

При вырезке заготовок из стенок отливки допускается в технической документации устанавливать размеры образцов по ГОСТ 1497 .

3.7. Образцы для определения твердости отбирают из головок образцов после их испытания на растяжение или непосредственно из заготовок. Образцы должны соответствовать требованиям ГОСТ 9012 .

3.8. Образцы с V-образным надрезом для испытания на ударный изгиб должны соответствовать требованиям ГОСТ 9454 .

4. ОБРАЗЦЫ ИЗ КОВКОГО ЧУГУНА4.1. Испытания на растяжение проводят на механически необработанных образцах с диаметром рабочей части 9, 12 и 15 мм.

Допускается применять образцы диаметром рабочей части 8 и 16 мм.

Форма и размеры механически необработанных образцов для испытания на растяжение приведены на черт. 7 и в табл. 3.

4.2. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

Расчетный диаметр измеряют с погрешностью не более 0,1 мм. Смещение в плоскости разъема образца не должно превышать 0,2 мм.

4.3. Образцы отливают в формы, изготовленные из такой же формовочной смеси, что и формы для отливок. В одной форме отливают не менее четырех образцов.

При получении отливок в сырых формах допускается отливать образцы в сухие формы.

4.4. Образцы выбивают из формы при температуре, близкой к температуре выбивки отливок.

4.5. После удаления литниковой системы и заусенцев образцы подвергают термической обработке вместе с отливками.

4.6. Твердость определяют на головках образцов после их испытания на растяжение.

В месте определения твердости поверхностный слой удаляют на глубину не менее 4 мм.

Образцы должны соответствовать требованиям ГОСТ 9012 .

5. МАРКИРОВКА5.1. Маркировка литых проб и образцов наносится на места, исключающие ее повреждение.

Допускается маркировка проб стальными бирками, устанавливаемыми в форму при ее заливке.

5.2. Место маркировки на образцах выбирают так, чтобы она не влияла на результаты испытания.

ПРИЛОЖЕНИЕ 1 ФОРМА И РАЗМЕРЫ ПРИЛИВОВ К ОТЛИВКАМ ИЗ ЧУГУНА С ПЛАСТИНЧАТЫМ ГРАФИТОМДля испытания на растяжение

Примечание. Значения, приведенные в скобках, - второй вариант размеров приливов.

Для определения твердости

1. В случае изменения размеров приливов принимают b = 0,75а ; с = 0,5а.

2. Допускается Lt не менее 155 мм.

3. Приливы для определения твердости должны соответствовать черт. 9.

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

Е.В. Ковалевич, канд. техн. наук (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 24.07.90 № 2250

3. Срок проверки 1995 г. периодичность проверки - 5 лет

4. Стандарт полностью соответствует стандарту СЭВ 728-88

5. Стандарт соответствует международным стандартам ИСО 185-88, ИСО 1083-76,ИСО 2892-73, ИСО 5922-81 в части отбора проб и изготовления образцов для механических испытаний

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Металлопродукция в зависимости от ее подготовленности к контролю классифицируется следующим образом (ГОСТ 7564—73): проба — часть металлопродукции, отобранная для изготовления из нее заготовок для образцов; заготовка — часть пробы, обработанная или не обработанная механически, подвергаемая термической обработке или термически не обработанная и предназначенная для изготовления образцов; образец — часть пробы или заготовки определенного размера, подготовленная для испытания. Надежность контроля связана с представительностью объекта контроля, прежде всего пробы. Пробу следует отбирать от части изделия или промежуточного продукта, наиболее полно и правильно отражающей их качество по одному или нескольким контролируемым показателям свойств. Количество отбираемых проб должно быть минимальным, но достаточным для оценки качества продукции. Размеры и форма проб должны обеспечивать возможность дальнейшего изготовления из них заготовок и образцов, также соответствующих условию представительности.

Центральная заводская лаборатория и ОТК разрабатывают инструкции, в которых указано количество проб и схема отбора для каждого вида контролируемой продукции (сортовой прокат, рельсы, лист и т. д.), контролируемые показатели, объем контроля и специальные условия (особенности технологии производства, уровень требований к качеству продукции и т. п.). Общие требования к видам и объему контроля приведены в НТД. Ниже изложены способы отбора проб, изготовления и обработки образцов для определения различных контролируемых показателей.

Контроль макроструктуры — наиболее распространенный вид испытаний. Ее качество проверяют на макротемплетах толщиной 20—30 мм, вырезанных в основном в направлении, перпендикулярном оси деформации; в отдельных случаях темплеты вырезают вдоль оси деформации (по центру изделий) или в других местах и направлении. Их отрезают при прокатке пилами горячей резки от годных частей проката либо готовят из проб, полуфабрикатов и готовых изделий. Макротемплет вырезают из пробы на расстоянии не менее одного диаметра (стороны квадрата и т. п.) от края прутков; это особенно важно, если проба была отрезана пресс-ножницами или огневым способом, деформирующим соответствующий участок металла или термически меняющим его структурное состояние.

Пробы от прутков и заготовок размером от 140 мм отбирают в полном поперечном сечении, а от прутков более 140 мм — в полном сечении или, если это разрешено НТД, из средней части перекованных и перекатанных проб квадратного сечения со стороной 90— 140 мм. При контроле плавок, назначенных на несколько сорторазмеров, пробы отбирают от максимального сечения. Практикуется отбор длинных проб (250—500 мм), от которых в ЦЗЛ отрезают темплеты (25—30 мм) для контроля макроструктуры, из остальной части изготавливают образцы для испытаний других видов. Отбор длинных проб огневой резкой осуществляют с учетом припуска на удаление зоны термического воздействия. Места отбора проб, как правило, соответствуют наиболее загрязненным участкам слитка. Охлаждение и термообработку проб, отрезанных в горячем состоянии, необходимо выполнять вместе с металлом контролируемой партии-плавки.

Контролируемую поверхность макротемплета подвергают торцеванию, строжке, шлифованию, полировке. Макротемплеты, отрезанные в цехах пилами горячей резки, торцуют на токарном станке на глубину 3—5 мм с последующей чистовой обработкой резцом при глубине резания 0,5 и подаче 0,25 мм. Макротемплеты, отрезанные на пилах холодной резки в цехах или ЛКИ, проходят шлифовку или чистовую обработку на токарном станке. Макротемплеты металла ЭШП, ВДП, ВИП, а также высоколегированных сталей и сплавов после торцовки или шлифования полируют гибким кругом на резиновой основе и травят в холодном реактиве с медью. Макрошлифы большинства марок стали подвергаются горячему травлению и излому в соответствии с ГОСТ 10243—75. Контроль по излому проводят вместо контроля методом травления или дополнительно к нему в продольном направлении волокна. Темплеты надрезают через центр или по дефекту, подвергают закалке, а затем ломают на прессе.

Температура закалки темплетов определяется стандартами или ТУ для термической обработки образцов при испытании механических свойств или твердости. Выдержка образцов при этой температуре должна быть достаточной для полного прогрева металла. Охлаждение темплетов осуществляют в воде. Строжка канавок выполняется перед закалкой образцов. В случае недогрева образца («сырой» излом) разрешается повторная термическая обработка половинки или темплета излома. При перегреве образца выполняется исправительная термическая обработка.

Контроль на флокены выполняют на продольных макротемплетах или продольных изломах после полного цикла охлаждения или термообработки всей партии плавки.

Отбор проб, заготовок и образцов для механических и технологических испытаний ведут по двум методам в зависимости от назначения металлопродукции (ГОСТ 7564—73). Отбирают пробы металла, прошедшего все стадии пластической деформации и термической обработки. Первый вариант предусматривает места отбора проб, заготовок и образцов для испытаний растяжением и на ударную вязкость; механические свойства определяют на образцах, вырезанных из термически обработанных заготовок. По второму варианту механические свойства определяют на образцах, вырезанных из термообработанных проб. Размеры поперечного сечения заготовок под термообработку определены ГОСТ 4553—71, ГОСТ 5949—75, ГОСТ 1050—74, ГОСТ 20072—74 и др. а также ТУ. Пробы отбирают вдоль направления прокатки от концов прутков, мотков (бунтов). При вырезке заготовок и образцов по сечению проката из прутков стали размером (диаметр, сторона квадрата, диаметр вписанного круга) до 40 мм ось образца должна совпадать с осью прутка; для толщины более 40 мм она должна проходить на расстоянии, равном ? радиуса от поверхности прутка или ? половины диагонали от угла ( рис.1 .). Заготовки, вырезанные на пилах холодной резки абразивными кругами или полученные обдиркой на токарных станках, подвергают термообработке в соответствии с ГОСТ или ТУ на данную металлопродукцию (ГОСТ 4543—71, ГОСТ 5949—75, ТУ 14-1-950—74 и др.), после чего из них изготавливают контрольные образцы для испытания на растяжение и ударную вязкость.

Рис.1. Схема вырезки образцов для испытания механических свойств по вариантам I (а) и II (б)

Заготовки, предназначенные для изготовления образцов на растяжение, за один проход с подачей 0,85—1 мм обтачивают до диаметра 20 мм. Затем за три прохода выбирают рабочую часть образца (диаметром 20—17, 17—14 и 14—11 мм). Черновой образец диаметром 11 мм на круглошлифовальном станке при скорости подачи 0,03—0,08 мм/об доводят до окончательного размера 10 ± 0,1 мм (ГОСТ 1497—84). При обточке заготовок и шлифовании образцов необходимо обильное охлаждение эмульсией (СОЖ). Из заготовок, предназначенных для изготовления ударных образцов, на фрезерном станке двумя параллельными фрезами вырезают квадратные черновые бруски стороной 11 мм. На плоскошлифовальном станке их шлифуют с четырех сторон до сечения квадрата 10 ± 0,1 мм (ГОСТ 9454—78). Вырезку и шлифование выполняют при обильном охлаждении СОЖ. Технология изготовления образцов для испытания на растяжение и ударную вязкость при высоких и отрицательных температурах не отличается от изложенной.

Отбор проб, заготовок и образцов для определения длительной прочности производится в соответствии с ГОСТ 7564—73. По ТУ 14-1-225—72, ТУ 14-1-1907—76, ТУ 14-1-338—72, ТУ 14-1-714—73, ТУ 14-1-1736—76, ТУ 14-1-476—76, ТУ 14-136-252—77 и ТУ 14-1-1665—76 сечение заготовки под термообработку — круг диаметром или квадрат со стороной 20—25 мм. Вырезку выполняют на пилах холодной резки и абразивными кругами по той же схеме, что и для механических испытаний по первому варианту. По ТУ 14-1-1923—76, ТУ 14-1-223—72, ТУ 14-1-684—73, ТУ 14-1-226—72 термообработку осуществляют в полном сечении сорта, заготовки. Из термически обработанной пробы вырезаются абразивными кругами квадратные заготовки со стороной 15—20 мм.

Изготовление образцов из заготовок, прошедших термообработку или вырезанных из термообработанных проб, состоит из зацентровки с двух сторон на глубину 7 мм сверлом диаметром 3,5— 4 мм; обточки с двух сторон до диаметра 12,4 мм и снятия фасок (1 мм * 45°) при глубине резания 2,2 мм и скорости подачи 0,16 об/мин; проточки рабочей части до диаметра 8 мм с выборкой галтелей радиусом 4 мм при частоте вращения 180—300 об/мин, скорости подачи 0,16 мм/об и глубине резания 2,2 мм; нарезки резьбы М12 на галтелях на длине 15 мм (глубина резания 1,33 мм, скорость подачи 2,11 мм/об, число оборотов 4); выборки рабочей части длиной 39 мм до диаметра 5,3 мм с радиусом галтели 4 мм (частота вращения 180—300 об/мин, глубина резания при первом проходе 1 мм, при втором 0,35 мм, скорость подачи 0,16 мм/об); шлифовании рабочей части до диаметра 5± 0,01 мм абразивным кругом (300*32*127, ЭБ20-25СТ, 35 м/мин) при скорости подачи 0,02—0,03 мм/об, чистота обработки — класс 8. Требования к образцам определяются ГОСТ 10145—81. Все операции выполняют при обильном охлаждении СОЖ.

Пробы сортового проката (ГОСТ 5657—69) размером (круг, квадрат) 28—49 мм отбирают в полном сечении; пробы проката большого сечения перековывают на квадрат. Пробы со стороной 30—10 или 30—2 мм подвергают предварительной термообработке (конструкционные стали нормализуют, а инструментальные отжигают) и затем — токарной обработке (глубина резания 1,0—1,5 мм). В чистовом виде образец имеет длину 100±0,5, диаметром 25±0,25 мм. На одном торце образца вытачивают заплечики диаметром 28 мм и толщиной 4—5 мм. Чистота обработки противоположного торца должна быть не ниже класса 5. Для предохранения от окисления термообработку образцов проводят в стальных стаканах с крышками, на дно которых закладывают графитовые пластины для предохранения торцов образцов от обезуглероживания. Температуру закалки назначают по режиму, указанному для термообработки заготовок для испытаний механических свойств по НТД на данную металлопродукцию. Время на прогрев образца составляет 30—50, выдержка — 30 мин при температуре закалки. Образец, извлеченный из печи, торцом помещают под струю воды (15—25 °С) и полностью охлаждают. Далее на плоскошлифовальном станке по всей длине образца на глубину 0,54±0,1 мм сошлифовывают при обильном охлаждении эмульсией две диаметрально противоположные площадки; чистота их обработки должна быть не ниже класса 7 (ГОСТ 2789—73). Прижоги при шлифовании не допускаются.

Отбор проб осуществляют по ТУ 14-1-1529—75. От партии-плавки отбирают две пробы, одна из которых соответствует донной, а другая — подприбыльной части слитка. Заготовки для изготовления образцов обрабатывают по ГОСТ 7564—73. Из каждой пробы пилами холодной резки и абразивными кругами вырезают по одной квадратной заготовке 20 мм. Заготовки центруют с обеих сторон на глубину 5 мм и затем на токарном станке обтачивают до 16,4 мм. После обточки выбирается рабочая часть образца диаметром 9 и длиной 40 мм (радиус галтели 4 мм) за два прохода с разной глубиной резания: при первом проходе 2, при втором 1,5 мм. С обеих сторон образца нарезается резьба М16 на длину 20 мм (глубина резания 1,4 мм, подача 2,1 мм). Заключительная операция — шлифовка абразивным кругом на круглошлифовальном станке до диаметра 8±0,1 мм; скорость подачи должна составлять 0,02—0,03 мм/об, чистота обработки — класс 8.

Отбор проб и вырезку образцов конструкционных, инструментальных, автоматных, пружинных, коррозионностойких и других сталей осуществляют по ГОСТ 1778—70.

Количество образцов и место отбора проб по длине раската слитков указывают в НТД на продукцию, от каждой плавки должно быть не менее шести образцов. Так, по ТУ 14-1-1283—75 отбирают шесть образцов от любых штанг, по ТУ-14-1-1529—77 — три пробы от штанг А и три — от штанг У, по ЧМТУ 1-809—69 — шесть проб от разных прутков штанг А, по ЧМТУ 1-894—70 — шесть проб от разных прутков. Отбор проб и вырезка образцов шарико- и роликоподшипниковой стали ведут по ГОСТ 801—78.

Образцы вырезают на пилах холодной резки и абразивными кругами по схемам, ( ГОСТ 1778—70). Центр пробы перед вырезкой отмечают, метки при вырезке сохраняют. Рез должен проходить на расстоянии 0,5 мм от метки. Подготовку к шлифовке выполняют в три этапа: выравнивание поверхности образца, доведение его до необходимого размера и стачивание до метки абразивным кругом; шлифование образцов на абразивной бумаге № 16, 10 и 5 (при переходе на бумагу с более мелким абразивным зерном направление обработки поверхности шлифа меняется на 90° с выводом рисок предыдущей шлифовки); третий этап — шлифование образцов на картоне с нанесенными пастами ГОИ и алмазной до исчезновения рисок от предыдущей обработки. Окончательная обработка поверхности шлифа состоит в полировке на мягком сукне или фетре с применением окиси хрома до полного блеска и отсутствия царапин и рисок. Не допускается «заваливание» краев образцов. Приготовленные шлифы следует предохранять от механических повреждений и коррозии. В отдельных случаях качество приготовления микрошлифов проверяют под микроскопом.

Отбор проб для определения МКК регламентируется ГОСТ 5949—75, ТУ 14-1-1013—74, ТУ 14-136-226—76, ТУ 14-136-228—76 и др.

Лаборатория "ПРОконтроль" предлагает комплекс услуг по проведению механических испытаний различных материалов, среди которых:

- статические испытания при растяжении (σв ; σ0,2 ; Е ; δ; ψ), сжатии, изгибе, кручении;

- усталостные испытания (МЦУ - малоцикловая усталость, МнЦУ - многоцикловая усталость);

- испытания на длительную прочность и ползучесть;

- испытания на удар;

РАЗРУШАЮЩИЙ КОНТРОЛЬ СВАРКИ

Разрушающий контроль – это такая проверка качества конструкции, при которой она подвергается непосредственным операциям анализа ее внутреннего состояния, в том числе – ведущим к разрушению. Во многом этот термин условен, так как разрушенная конструкция даже при положительном результате такого контроля не может быть использована.

Способы разрушающего контроля качества сварочных работ

Понятная особенность разрушающего контроля требует, чтобы его выполнение было обосновано или же обеспечен такой способ его выполнения, при котором разрушения не будут препятствовать эксплуатации обследуемых деталей, узлов и конструкций. Один из случаев высокой целесообразности такой проверки – оценка мастерства сварщика.

Разрез узла сварного шва. Отшлифованный срез делает хорошо различимыми детали. Темное пятно вокруг левого шва – следы капиллярного контроля, он показывает приблизителные границы наплавленного металла.

Выполнение многих сварочных работ требует высокой квалификации от сварщика. С этой целью работники этого профиля подвергаются регулярной аттестации, призванной подтвердить такую квалификацию. В порядке аттестаций, разрушающий контроль сварных соединений, выполненных кандидатом – сварщиком – наиболее разумный способ проверки качества, который сочетается с другими методами контроля.

Помимо аттестации специалистов – сварщиков разрушающий контроль необходим и во многих других случаях. Вот как обеспечивается сохранность проверяемых конструкций:

Разрушающие методы оценки качества сварных работ называют также механическими испытаниями. Это означает, что выполненные сварные операции подвергаются тем нагрузкам, для противодействия которым они выполнены. Такой контроль – ответственное дело, поэтому кроме документального его оформления важно, чтобы сам контроль был грамотно организован:

На самом деле, механические испытания – только часть разрушающего контроля. Еще одна часть состоит в выполнении анализа металла шва сварного соединения и основного металла по мере необходимости.

Контролю подвергают образцы, предназначенные для восприятия определенных нагрузок, которые и должны быть приложены к образцам с помощью специальной лабораторной аппаратуры. Как правило, эти нагрузки – растяжение, сжатие, срез. Применяют также проверку на ударный изгиб, для труб и полых конструкций – на сплющивание и другие разновидности базовых нагрузок.

Контроль металла в зоне сварного шва представляет собой металлографический анализ. Условно он является сочетанием макроструктурного и микроструктурного анализов. Целью этого исследования, для которого необходим микроскоп и другая специальная лабораторная аппаратура, является получение нескольких групп показателей:

Макроструктурный анализ выполняется в первую очередь и требует минимального ручного увеличительного инструмента. Этим способом удается обнаружить трещины, раковины, включения шлака и другие крупные изъяны. Микроструктурный анализ требует привлечения всего арсенала возможных технических средств, его задача уточняется по результатам предыдущих, более простых обследований.

Для типичных серийных ответственных конструкций применятся разработанные специально методики, для уникальных объектов методики контроля разрабатываются специально.

Основные объекты исследований:

- высокопрочные стали, алюминиевые, титановые, магниевые и жаропрочные никелевые сплавы;

- пластмассы и высокопрочные полимерные материалы;

- композиционные материалы, гибридные материалы;

- материалы интерьера воздушного судна;

- трехслойные конструкции и другие конструктивные элементы.

Температурный диапазон испытаний от -196 до +1400°С.

Основные используемые стандарты:

- международные ASTM Е-8, Е-9, Е-238, Е-399, Е-647, D-256, D-3410, D-5045 и др;

- отечественные АП-23, АП-25, ГОСТ 1497, ГОСТ 10145, ГОСТ 4647, ГОСТ 25.601, ГОСТ 11262, ГОСТ 25.602 и др.

Испытание сварочных образцов. ЦенаВ лаборатории механических испытаний материалов СПбГУ обработка образца производится без нагрева выше 50ºС и наклепа. Обработка поверхности соответствует шестому классу чистоты. Увеличение размера образца:

Заключение по металлографическому исследованию, образец которого вы можете увидеть на нашем сайте, опирается на все нормативы ГОСТ (1497-61, 6951-61,10145-62, 3248-60).

Разрушительный контроль и механические испытания образцов проводится с применением наклепывания или наваривания на легко сминающиеся головки образцов, пластин, по форме полностью соответствующих головкам.

Макромеханические исследования растяжения проходят на круглых и плоских образцах, производимых при помощи часовых станков. При испытании сжатия образца. Применяется заготовка квадратного сечения, исключающая потерю устойчивости.

Цены на проведение разрушающего контроля и механических испытаний

Обращаем Ваше внимание на то, что данные предложения носят исключительно информационный характер и не являются публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации.

Металлографическим исследованием называют достаточно полный анализ свойств и характеристик металла и установление влияния этих характеристик на его физические и механические качества.

Обследуется не металл, как таковой, а элемент какой-либо конструкции или структуры, поэтому характер и особенности обследования ориентированы на условия работы основного объекта. Вот почему определение образцов для металлографического контроля – очень ответственная операция, которая для новых объектов продумывается на уровне проекта. При изготовлении новой структуры исполнители знают, какие контрольные образцы и как необходимо сделать. Также заранее продуманы места, откуда можно вырезать образцы для анализа без вреда для всего объекта.

Исследования металла требуют оборудованной лаборатории. Кроме оптической и увеличительной техники, желательна возможность производить спектральный анализ, основные виды неразрушающего контроля. Изучение механических свойств требует применения машин, способных испытывать образцы металла на разрыв и сжатие, а также на другие основные воздействия. Необходимы лабораторные установки общего назначения – сушильне шкафы, муфельная печь, слесарный пост и многое другое.

На образце сейчас будет выполнен точный распил в нужном направлении и месте, срез будет отшлифован и передан для дальнейшего макроструктурного. а затем - микроструктурного анализа

Завершенные металлографические исследования оформляются документально. Формы оформления таких результатов предусмотрены законодательно ведомственными нормами.

Проведение металлографического анализа

Если анализ объекта не предусмотрен проектом его изготовления, то обследование начинается с определения особенностей проверки – мест и параметров отбора проб и другие подробности. Когда решения по этому вопросу приняты, реализуется обычная методика металлографического анализа. Вот какие основные этапы этой работы:

Подготовка контрольных образцов и вырезанных проб – очистка, выполнение точных разрезов, шлифовка или фрезеровка нужных мест. Применяется травление и другие методы подготовки образцов и проб к исследованию

Выполнение тестовых операций и получение результатов

Аналитика результатов и составление выводов.

Исследования производятся в общепринятом и логичном порядке, который выглядит примерно так:

Первая операция, как правило - это макроструктурный анализ, выполняемый визуально невооруженным глазом и с применением увеличения до 20 раз. Этот вид обследования позволяет обнаружить наличие и характер крупных отклонений от требуемого в металле качества. Еще одна задача такого контроля – корректировка плана последующих микроструктурных испытаний.

На этапе механических испытаний устанавливается твердость металла и другие его физические характеристики, например объемный вес. Образцы и пробы, подготовленные соответствующим образом, подвергают испытанию на разрыв и сжатие, воздействие ударных нагрузок и тем проверкам, которые важны для оценки общей конструкции объекта.

Для многих таких испытаний требуется специальная подготовка пробы или образца, например – выполненный в нужном месте точный рез и шлифовка его поверхности. Нужна точная подготовка образца для испытания на разрыв или сжатие.

Самое сложное и интересное – это микроструктурный анализ пробы или образца. К примеру, в зоне размещения ответственного шва требуется выяснить параметры самого шва и основного металла прилегающих мест. Сильный и концентрированный нагрев при выполнении электросварки приводит к образованию напряжений в металле, различных температурных и осадочных деформаций.

Температурные процессы при электросварке – важнейшая причина изменения качеств металла в месте шва. Еще одна причина изменений качества – образование наплавленного металла шва с включением шлаков и других вредностей, образование раковин и непроваренных мест. Все эти и очень многие другие подробнейшие и точнейшие характеристики образца или пробы можно получить с помощью микроструктурного анализа.

Результатом полного металлографического обследования является развернутый анализ качеств металла пробы или образца, а сопоставление этого анализа с проектными требованиями к узлу, детали, конструкции или другому объекту позволяют сделать вывод о дальнейшей его судьбе.

Связаться с нами и задать интересующие вопросы можно по телефону +7 (495) 768-61-65. Мы всегда готовы выполнить Ваш заказ оперативно и на высоком уровне!

Документация