Категория: Инструкции

Для автоматизации котлов ДКВР, ДЕ, которые работают на топливе газ/мазут и котлов ТВГ, КВ-Г работающих на природном газе, используют комплекты автоматического регулирования на базе системы Контур”, автоматики безопасности и управления в щите типа Щ-К2 (Щ-К2У).

Система «Контур» освоена Московским заводом тепловой автоматики (МЗТА) в 1978 г. до этого времени МЗТА выпускал электронно-гидравлическую систему «Кристалл».

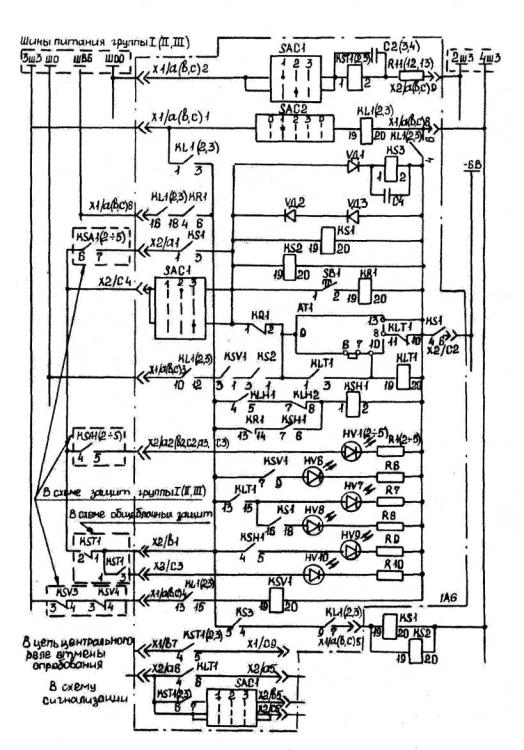

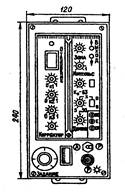

Рис. 28. Лицевая панель приборов системы «Контур».

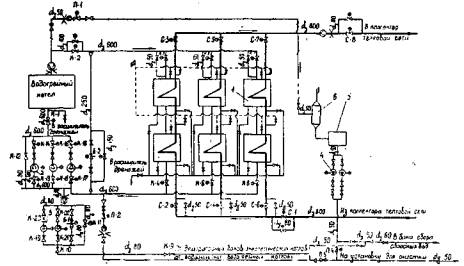

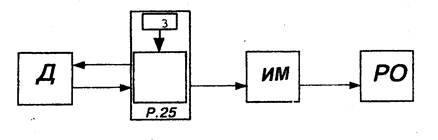

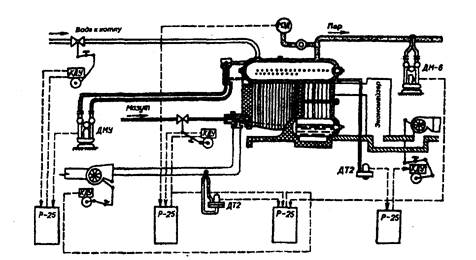

Автоматика регулирования «Контур» (см.рис.29) предназначена для регулирования параметров технологического процесса котлоагрегатов.

Каждый автоматический регулятор имеет:

1. Датчик (первичный прибор).

2. Регулирующий прибор (усилитель).

З. Исполнительный механизм.

4. Регулирующий орган.

Д — датчик, реагирует на смену измеренного параметра и превращает изменение параметра в электрический сигнал. Датчик состоит из измерительного и электрического преобразователей.

Измерительным преобразователем может быть эластичная мембрана, манометрическая трубка и др.

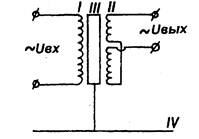

Электрический преобразователь представляет собой дифференциально-трансформаторную катушку и стальной сердечник.

I- первичная обмотка дифференциально-трансформаторной катушки

II- вторичная обмотка дифференциально-трансформаторной катушки

III- стальной сердечник

IV- эластичная мембрана измерительного преобразователя.

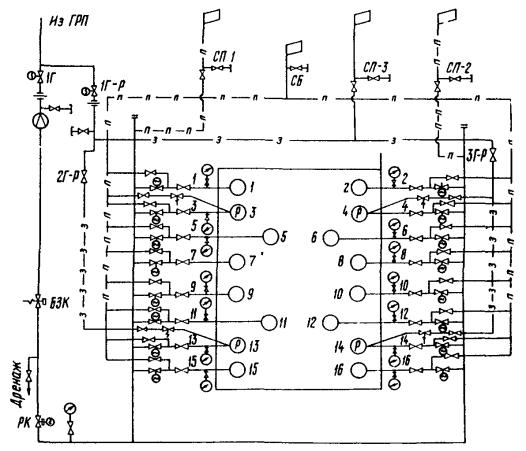

Рис. 29. Схема системы автоматического регулирования «Контур» на паровых котлах типа ДВКР.

Датчик получает питание »Uвх = 12 (24)В от своего регулирующего прибора Р.25. Uвых изменяет свое значение в зависимости от положения стального сердечника III.

Р.25 — регулирующий прибор с задатчиком. Он осуществляет питание своего датчика, от которого поступает электрический сигнал Uвых. который сравнивается с заданным и при неравенстве этих сигналов на выходе Р.25 возникает усиленный электрический сигнал, который включает в работу исполнительный механизм.

ИМ — исполнительный механизм — бывает гидравлическим типа ГИМ и электрическим типа МЭО (механизм электрический одновращательный).

Он перемещает регулирующий орган.

РО — регулирующий орган. В зависимости от параметров, которые регулируются, им может быть: регулирующая заслонка (РЗ), направляющий аппарат дутьевого вентилятора (НАДВ), направляющий аппарат дымососа (НАД), регулирующий клапан (РК).

На паровых котлах устанавливаются регуляторы:

1- Регулятор давления пара в барабане котла.

2- Регулятор соотношения «газ-воздух».

3- Регулятор разрежения в топке.

4- Регулятор уровня воды в барабане котла.

Автоматика защиты котла предназначена для отключения подачи топлива к горелкам котла при отклонении параметров безопасности за допустимые границы.

По параметрам разрежения в топке и уровне воды в барабане отключения подачи топлива происходит с выдержкой по времени 15-20 сек. Этим исключается влияние кратковременных изменений разрежения и уровня, которые не могут вызвать аварию котла.

Когда система защиты находится во включенном состоянии, кон такты датчиков, контролирующие включенные в схему параметры, за крыты. Соответствующие им промежуточные реле и электромагнит, управляющий клапаном-отсекателем, находятся под напряжением. Клапан-отсекатель на топливе открыт. В таком состоянии система защиты находится до тех пор, пока включенные в нее параметры находятся в границах нормы.

В случае отклонения одного из параметров за допустимые границы размыкается контакт соответствующего датчика, пропадает ток на промежуточном реле и электромагните, управляющем клапаном-отсекателем топлива. Отключение подачи топлива сопровождается загоранием табло причины отключения и «Котел отключен», затем включается звуковая сигнализация.

К органам контроля защиты относятся шесть световых табло типа ТСВ (двухламповых), установленных в верхней части лицевой панели щита автоматики Щ-К2 (Щ-К2У). Во включенном состоянии табло не горит, а при срабатывании защиты загораются лампы только одного табло, что указывает на причину срабатывания, а также лампы табло «Котел отключен».

Открытие клапана-отсекателя осуществляется рычагами клапана, установленного на газопроводе перед котлом.

К органам управления защитой на щите Щ-К2 (Щ-К2У) относятся переключатель котла, переключатель топлива, переключатель фотодатчиков.

Ручка переключателя котла имеет четыре фиксированных положения:

1) вертикальное — защита выключена;

2) 90° от вертикали по часовой стрелке — предварительное включение (розжиг запальников);

3) 135° по часовой стрелке - защита полностью включена (поставлена в дежурное состояние);

4) 45° от вертикали против часовой стрелки — защита предварительно отключена.

Ручкё переключателя топлива имеет два фиксированных положения:

а) вертикальное — котел работает на мазуте;

б) горизонтальное (90° против часовой стрелки) — котел работает на газе.

Ручка переключателя фотодатчиков имеет два фиксированных положения:

а) вертикальное — контролируется факел левой горелки;

б) 45° от вертикали против часовой стрелки — контролируется факел правой горелки.

К технологической защите относятся:

- автоматика безопасности котла;

- автомат контроля пламени АКП.

Датчики автоматики безопасности:

1. Давление газа — датчик типа ДН или ДД.

2. Давление воздуха — датчик типа ДН.

3. Разрежение в топке — датчик типа ДНТ.

4. Наличие пламени — электронный блок контроля пламени с фотоэлементом или контрольным электродом.

5. Давление пара — ЭКМ (электр. манометр).

6. Уровень воды в барабане может контролироваться:

а) при помощи электродов, размещенных в равномерной колонке, которая связана с барабаном котла;

б) при помощи уровнемерной колонки и дифманометра-уровнемера с задатчиками.

Действие автоматики безопасности должна приводить к отключению подачи топлива к горелкам при отключении контролируемых параметров за пределы допустимых значений. Учитывая, что аварийные режимы возникают чаще всего из-за неправильных действий обслуживающего персонала при пуске котла, в схему автоматики безопасности в качестве составной части включается дистанционный и автоматический розжиг, в процессе которого должны быть обеспечены:

1. контроль за правильным выполнением предпусковых операций

2. включение тяго-дутьевых машин

3. заполнение котла водой

4. контроль за нормальным состоянием параметров при пуске

5. дистанционный розжиг запальника со щита управления.

Для паровых котлов независимо от давления пара и производительности должны быть установлены устройства, которые автоматически отключат подачу топлива к грелкам при:

1- повышении или понижении давления топлива перед горелками

2- понижении давления воздуха перед горелками с принудительной подачей воздуха

3- понижении разряжения в топке

4- погашении факела горелок

5- повышении давления пара сверх рабочего

6- повышении или понижении уровня воды в барабане котла за допустимые пределы

7- неисправности звеньев защиты, включая исчезновение напряжения.

Включение системы автоматики «Контур» проводится в следующей последовательности:

1. Подготовить котел к розжигу в соответствии с производственной инструкцией.

2. Убедиться, что на щит Щ-К2 (Щ-К2У) подается напряжение питания.

3. Слесарю КИП и А проверить установку необходимых вставок по защите:

а) необходимого уровня воды в барабане;

б) необходимого разрежения в толке;

в) нормального давления воздуха перед горелками. После этого на лицевой панели щита гаснет соответствующее сигнальное табло. Когда останутся гореть только табло «Котел отключен», «Факела нет» и «Давление газа низкое», необходимо:

4. Возвратить ручку переключателя котла на щите Щ-К2 (Щ-К2У) в положение «Предварительно включен». При этом положении ручки включается запальник и гаснет сигнальное табло «Факела нет».

5. После появления факела запальника взвести рычаги клапана- отсекателя (открыть проход газа).

6. Разжечь каждую горелку, открыв вручную краны (задвижки) перед горелками. Давление газа на горелки установить по режимной карте (30% — не нагрузка).

7. Отрегулировать подачу воздуха и разрежения в топке.

8. После розжига горелок с выдержкой во времени отключается за пальник.

9. Ручку переключателя котла устанавливаем в положение «Включено». Защиту котла устанавливаем в дежурное состояние.

10. Когда давление в котле достигнет рабочего, подключить котел к общекотельному паровому коллектору.

11. Сделать запись в сменном журнале о розжиге котла с указанием времени.

Плановая остановка котла осуществляется плавным изменением одного из параметров, включенных в систему защиты. При выходе этого параметра за допустимые пределы срабатывает защита и котел останавливается. При этом проверяется работа защиты.

После отключения котла клапаном-отсекателем закрыть «контрольный» и «рабочий» краны (задвижки) перед горелками и от крыть продувочные «свечи» между ними. Закрыть задвижку на газопроводе перед котлом, открыв «свечу» на газовом коллекторе котла.

Закрыть главный паровой вентиль на котле и отключить его от главного парового коллектора. При подъеме давления в котле сбросить его через предохранительный клапан. Уровень воды в барабане поддерживать в пределах высшего рабочего уровня роды в котле.

Сделать запись в сменном журнале с указанием времени остановки котла.

© studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам

Периодическая проверка знаний персонала, обслуживающего котлы, должна проводиться не реже одного раза в 12 мес.

Внеочередная проверка знаний проводится:

а) при переходе в другую организацию;

б) в случае перевода на обслуживание котлов другого типа;

в) при переводе котла на сжигание другого вида топлива;

г) по решению администрации или по требованию инспектора Госгортехнадзора России.

Комиссия по периодической или внеочередной проверке знаний назначается приказом по организации, участие в ее работе инспектора Госгортехнадзора необязательно.

Результаты проверки знаний обслуживающего персонала оформляются протоколом за подписью председателя и членов комиссии с отметкой в удостоверении.

При перерыве в работе по специальности более 12 месяцев персонал, обслуживающий котлы, после проверки знаний должен перед допуском к самостоятельной работе пройти стажировкуПорядок прохождения стажировки перед допуском к самостоятельной работе для восстановления практических навыков по программе, утвержденной руководством организации.

Допуск персонала к самостоятельному обслуживанию котлов должен оформляться приказом.

Запрещается поручать машинисту (кочегару), оператору котельной, водосмотру, находящимся на дежурстве, выполнение во время работы котла каких-либо других работ, не предусмотренных инструкцией.

Запрещается оставлять котел без постоянного наблюдения со стороны обслуживающего персонала, как во время работы котла, так и после его остановки до снижения давления в нем до атмосферного.

Допускается эксплуатация котлов без постоянного наблюдения за их работой со стороны обслуживающего персонала при наличии автоматики, сигнализации и защит, обеспечивающих ведение нормального режима работы, ликвидацию аварийных ситуаций, а также остановку котла при нарушениях режима работы, которые могут вызвать повреждение котла.

Проверка контрольно-измерительных приборов, автоматических защит, арматуры и питательных насосов

Проверка исправности действия манометров, предохранительных клапанов, указателей уровня воды и питательных насосов должна проводиться в следующие сроки:

а) для котлов с рабочим давлением до 1,4 МПа (14 кгс/см2) включительно - не реже одного раза в смену;

б) для котлов с рабочим давлением свыше 1,4 МПа (14 кгс/см2) до 4 МПа (40 кгс/см2) включительно - не реже одного раза в сутки (кроме котлов, установленных на тепловых электростанциях);

в) для котлов, установленных на тепловых электростанциях, - в соответствии с графиком, утвержденным главным инженером.

О результатах проверки делается запись в сменном журнале.

Проверка исправности манометра производится с помощью трехходового крана или заменяющих его запорных вентилей путем установки стрелки манометра на нуль.

Кроме указанной проверки администрация обязана не реже одного раза в 6 месяцев проводить проверку рабочих манометров контрольным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности, с записью результатов в журнал контрольной проверки.

Не реже одного раза в 12 месяцев манометры должны быть проверены в установленном порядке.

Проверка указателей уровня воды проводится путем их продувки. Исправность сниженных указателей уровня проверяется сверкой их показаний с показаниями указателей уровня воды прямого действия.

Исправность предохранительных клапанов проверяется принудительным кратковременным их «подрывом».

Проверка исправности резервных питательных насосов осуществляется путем их кратковременного включения в работу.

Проверка исправности сигнализации и автоматических защит должна проводиться в соответствии с графиком и инструкцией, утвержденными главным инженером организации.

19 апреля 2012 года

Вопрос:

В Ростехнадзор поступил вопрос от жителя г. Оренбурга о форме журнала проверки исправности сигнализации и автоматической защиты паровых и водогрейных котлов.

На данный вопрос ответили специалисты Управления государственного строительного надзора Ростехнадзора.

В соответствии с п. 9.3.6 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» (ПБ 10-574-03), утверждённых постановлением Госгортехнадзора России от 11.06.2003 № 88, зарегистрированным в Минюсте России 18.06.2003 № 4703, проверка исправности сигнализации и автоматических защит должна проводиться в соответствии с графиком и инструкцией, утверждёнными главным инженером организации, эксплуатирующей котел.

График и инструкция проведения проверки исправности сигнализации и автоматических защит составляются с учётом:

- конструктивных особенностей и конкретных типов устройств, входящих в состав систем сигнализации и автоматических защит;

- особенностей и конкретных условий эксплуатации оборудования;

- требований инструкции изготовителя оборудования по монтажу и эксплуатации;

- рекомендаций по объёму и периодичности проведения проверок, выданных организацией, проводившей пуско-наладочные работы оборудования.

Конкретная форма журнала проверок исправности сигнализации и автоматических защит котлов ПБ 10-574-03 не регламентирована и устанавливается руководством организации, эксплуатирующей котлы, в соответствии с установленными объёмами и периодичностью проведения проверок.

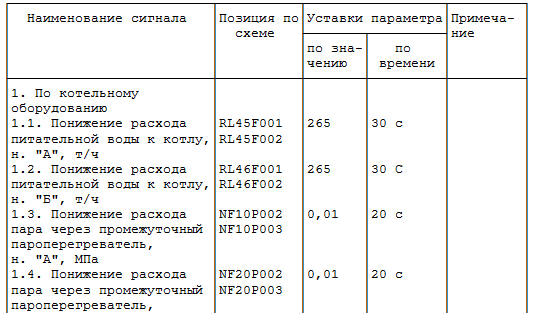

В журнал проверки исправности сигнализации и автоматических защит целесообразно включать следующие минимальные сведения:

- дата проведения проверки;

- Ф.И.О. и должность лица, проводившего проверку;

- наименование параметра;

- значение параметра, установленное в карте настройки параметров;

- фактическое значение параметра, полученное при проведении проверки;

- роспись лица, проводившего проверку;

- отметка лица, ответственного за исправное состояние и безопасную эксплуатацию котлов, об ознакомлении с результатами проверки.

В зависимости от объёмов и периодичности проведения проверок, указанных в разработанной и утверждённой главным инженером организации инструкции проверок исправности сигнализации и автоматических защит, журнал может содержать дополнительные сведения.

В случае выявления неисправностей в работе сигнализации и автоматических защит котлов при проведении проверки в журнал вносятся сведения о мерах, принятых для их устранения, и результаты повторной проверки срабатывания устройства сигнализации (автоматизации) после устранения выявленных неисправностей.

_________________

Добро - лицемерно, Зло - искренне.

31.Приборы безопасности, устанавливаемые на котлах и сроки их проверки.

На каждом котле должны быть предусмотрены приборы безопасности, обеспечивающие своевременное и надежное автоматическое отключение котла или его элементов при недопустимых отклонениях от заданных режимов эксплуатации. Паровые котлы с камерным сжиганием топлива должны быть оборудованы автоматическими устройствами, прекращающими подачу топлива к горелкам при снижении уровня, а для прямоточных котлов - расхода воды в котле ниже допустимого. В котлах со слоевым сжиганием топлива автоматические устройства должны отключать в указанных выше случаях тягодутьевые устройства и топливоподающие механизмы топки. Водогрейные котлы с многократной циркуляцией и камерным сжиганием топлива должны быть оборудованы приборами, автоматически прекращающими подачу топлива к горелкам, а со слоевым сжиганием топлива - приборами, отключающими тягодутьевые устройства при снижении давления воды в системе до значения, при котором создается опасность гидравлических ударов, и при повышении температуры воды выше установленного предела. Водогрейные котлы с камерным сжиганием топлива должны быть оборудованы автоматическими приборами, предотвращающими подачу топлива в топку котла, а при слоевом сжигании топлива - отключающими тягодутьевые устройства и топливоподающие механизмы топки в случаях: а) повышения давления воды в выходном коллекторе котла более чем на 5% расчетного или разрешенного давления; б) понижения давления воды в выходном коллекторе котла до значения, соответствующего давлению насыщения при максимальной температуре воды на выходе из котла; в) повышения температуры воды на выходе из котла до значения, указанного заводом-изготовителем в инструкции по монтажу и эксплуатации. При отсутствии таких указаний эта температура принимается на 20°С ниже температуры насыщения при рабочем давлении в выходном коллекторе; г) уменьшения расхода воды через котел до минимально допустимых значений На котлах должны быть установлены автоматически действующие звуковые и световые сигнализаторы верхнего и нижнего предельных положений уровней воды. Аналогичная сигнализация должна выполняться по всем параметрам, по которым срабатывает на остановку котла автоматика безопасности (приборы безопасности). Паровые и водогрейные котлы при камерном сжигании топлива должны быть оборудованы автоматическими устройствами для прекращения подачи топлива в топку в случаях: а) погасания факела в топке; б) отключения всех дымососов; в) отключения всех дутьевых вентиляторов. На котлах с горелками, оборудованными индивидуальными вентиляторами, должна быть защита, прекращающая подачу топлива к горелке при остановке вентилятора. Необходимость оснащения котлов дополнительными приборами безопасности определяется разработчиком проекта котла. Приборы безопасности должны быть защищены от воздействия (отключение, изменение регулировки и т.п.) лиц, не связанных с их обслуживанием и ремонтом, и иметь приспособления для проверки исправности их действия. Паровые котлы независимо от типа и паропроизводительности должны быть снабжены автоматическими регуляторами питания; это требование не распространяется на котлы-бойлеры, у которых отбор пара на сторону, помимо бойлера, не превышает 2 т/ч. Паровые котлы с температурой пара на выходе из основного или промежуточного пароперегревателя более 400°С должны быть снабжены автоматическими устройствами для регулирования температуры пара

Комментарии принадлежат их авторам. Мы не несем ответственности за их содержание.

Прошу совета у знатоков.

Уж не знаю из каких соображений, но на нашей котельной в обязанности оператора котла входит ежесменная проверка сигнализации/защит котла. Выполняется сиё действо совместно с дежурным электриком с записями в журналах и тп.

Для проверки исправности сигнализации в измерительные цепи критичных параметров (температура/давление/расход воды через котел) введены добавочные сопротивления, в нормальном состоянии зашунтированные контактами кнопок (по кнопке для каждого параметра. ). Т.е при нажатии кнопки "контроль защиты по температуре" к сопротивлению термодатчика добавляется сопротивление, таким образом, чтобы суммарное значение заведомо превысило сопротивление термопреобразователя при предельной температуре. Аналогично для токовых сигналов давления и расхода, только здесь резисторы включаются так, чтобы после нажатия кнопки ток на входе прибора (ТРМ 138) был ниже тока, соответствующего минимальной уставке.

В чем собственно вопрос- является ли описанная схема проверки сигнализации и защит котла допустимой к применению?

А что Вас собственно смущает. По-моему дела у Вас на ответственном и опасном объекте грамотно поставлены. Сдается мне лень Вам каждый день кнопки нажимать.

Мне кажется вы путаете разные процедуры:

- проверка срабатывания защит и блокировок;

- проверка светозвуковой индикации.

Ежесменно проверяется светозвуковая сигнализация.

Делается это обычно через схему автоматики нажатием специальной кнопки.

Проверка срабатывания защит и блокировок проводится гора-а-аздо реже.

Эту проверку положено проводить воздействуя на датчик контролируемой физической величиной (уровнем, давлением, температурой, скоростью вращения и т.п.).

Периодичность проверок устанавливается регламентом на опасный производственный объект.

А что Вас собственно смущает ?

Смущает то что фактически для проверки исправности схемы защиты в измерительные цепи вводятся дополнительные элементы (резисторы, кнопки). Да и есть ли необходимость контролировать исправность именно таким способом? Да еще и каждую смену?

По-моему дела у Вас на ответственном и опасном объекте грамотно поставлены. Местами даже чересчур,;)

Найдите нормативные документы и почитайте, что там про это сказано.

Мне кажется вы путаете разные процедуры:

- проверка срабатывания защит и блокировок;

- проверка светозвуковой индикации.

Ежесменно проверяется светозвуковая сигнализация.

Делается это обычно через схему автоматики нажатием специальной кнопки.

Путает, похоже инженер по ТБ- большинство требований и предписаний исходит именно от него.

Мне-то как раз понятна разница. Тем более что в типовых схемах автоматизации всегда есть ключ проверки свето-звуковой сигнализации, но нигде (кроме как на этом предприятии:rolleyes:) я не встречал дополнительных элементов для проверки измерительной части. Похоже- появилось оно у нас после "модернизации" систем автоматики (в кавычках потому, что вся автоматика выродилась в аварийную защиту)

Проверка срабатывания защит и блокировок проводится гора-а-аздо реже. Проверка блокировок механизмов котла, срабатывание защит на останов и прочие проверки у нас выполняются во время подготовки котла к розжигу. Делается это не так чтобы редко (котлы редко работают более 2х месяцев без остановки.

Эту проверку положено проводить воздействуя на датчик контролируемой физической величиной (уровнем, давлением, температурой, скоростью вращения и т.п.). Т.е. правильно это должно быть примерно как "подогрей датчик температуры до 200 градусов, снизь расход ниже минимального, открой датчик давления на атмосферу"? А не вмешательством в измерительные цепи?

Периодичность проверок устанавливается регламентом на опасный производственный объект. А регламент этот устанавливает РосТехНадзор, если не ошибаюсь?

Найдите нормативные документы и почитайте, что там про это сказано.

Спасибо, почитаю. По идее- меня как "слесаря-электрика" (именно так называется должность, хотя в обзанностях и элекрооборудование, и КИПиА, и. как решит начальство ) вообще не должно волновать как там и что сделано: есть инструкция- я её выполняю. Но пару ТРМ мы за три года уже "убили", а у меня есть все основания полагать что произошло это именно благодаря таким "проверкам"

Т.е. правильно это должно быть примерно как "подогрей датчик температуры до 200 градусов, снизь расход ниже минимального, открой датчик давления на атмосферу"? А не вмешательством в измерительные цепи? Именно. Таковы требования нормативов. Должна быть сквозная проверка канала сигнализации и блокировки.

А регламент этот устанавливает РосТехНадзор, если не ошибаюсь?Разрабатывает владелец опасного объекта (можете нанять спецов) на основании проектных данных и требований законодательства в области технического регулирования.

До ввода объекта в эксплуатацию регламент представляется в РТН на согласование.

Спасибо всем. Будем изучить нормативные документы и пытаться сделать в соответствии с ними.

Так надо тыцкнуть клопочку "Перевести" в браузере и будет на хреново-русском :cool: Хех, так не каждый браузер переводить умеет. Мой вот устарел может, но не умеет. confused: Пришлось самому. Вот только мне кажется для России-то все же в первую очередь СНиП и прочее актуальнее должны быть, нежели импортные "СИЛы"? Хотя. ну любят у нас в стране все что "европейское". "Евровагонка", сделанная из сибирской сосны, на самодельном (!) станке фрезами, которые дядя Вася заточил вручную болгаркой, не снимая со шпинделей. Но раз "евро" - цена будет повыше. Как будто слово "евро" автоматически делает продукт качественнее, а некий стандарт- "стандартнее" и правильнее. Простите, наболело просто.

У нас в котельной проверка автоматики безопасности была два раза в месяц (по нормам вроде раз в три недели). По сути делали почти всегда все формально. Не забывайте, еще что у вас на котел должны быть свои аварийные параметры (документально оформленные), т. е. допустим если максимальная рабочая температура 115С, то вы как-то должны проверить что именно при 116С срабатывает сигнализация. Двойной комплект датчиков и приборов это сильно.

У нас в котельной проверка автоматики безопасности была два раза в месяц (по нормам вроде раз в три недели). По сути делали почти всегда все формально. А у меня- 2 раза в сутки.

как часто должно быть по нормам- не ведаю. И куда уж формальнее- полагаю, что если бы не OwenProcessManager на компьютере начальника- то все ограничивалось бы записями в журналах (тут можно смеяться, но реально- ОРМ нужен начальнику не для контроля работы котлов, а для контроля работы операторов). К сожалению инструкции (пусть даже и глупые) чаще всего соблюдаются из-за страха быть наказанным (лишат премии и тп.), только и всего.

Не забывайте, еще что у вас на котел должны быть свои аварийные параметры (документально оформленные), т. е. допустим если максимальная рабочая температура 115С, то вы как-то должны проверить что именно при 116С срабатывает сигнализация. В том-то и дело: есть утвержденные режимные карты, в которых указаны предельные величины, но при проверке вход измерительного прибора просто переключается на сигнал с заведомо выходящим за допустимое значением (например для температуры при макс.=150, на прибор подается эквивалент 200, а порой и больше), состояние же датчиков не меняется. Так что же я проверяю таким образом на самом деле? Исправность соединительной линии датчик-прибор? возможно, но не для всех контролируемых параметров, да и по показаниям прибора можно определить состояние линии и датчика. Работу измерительных устройств самого прибора? Тогда логично было бы его проверять каждый час или чаще, раз уж не доверяем прибору. Работу выходных реле прибора? Тоже непонятно- ведь прибор проходит периодическую поверку, где должны проверяться как измерительная часть, так и работа реле сигнализации. "Проверка" ради проверки.

Двойной комплект датчиков и приборов это сильно. Ну необязательно полное и абсолютное дублирование- по давлению можно ЭКМ поставить, тем более что правила все равно требуют наличия механического указателя давления. С температурой и особенно расходом посложнее будет- что-то более простое и дешевое не так-то просто найти (особенно расходомеры). Смысл есть- есть на памяти случай когда неисправный датчик давления выдавал довольно-таки стабильный ток, соответствующий допустимому давлению. Хорошо- заметили разницу в показаниях приборов на щите и манометров у котла, а могли ведь и взорвать "по приборам".

Есть Правила Безопасности систем газораспределения и газопотребления ПБ-12-529-03, от Ростехнадзора РФ.

5.7.8. Значение уставок срабатывания автоматики безопасности, блокировок и средств сигнализации должно соответствовать параметрам, указанным в техническом отчете пусконаладочной организации.

5.7.10. Проверка срабатывания устройств защиты, блокировок и сигнализации должна проводиться не реже 1 раза в мес. если другие сроки не предусмотрены заводом-изготовителем.

5.7.11. Проверка сигнализаторов загазованности должна выполняться с помощью контрольных газовых смесей.

Способы проверки срабатывания параметров автоматики безопасности и периодичность, могут быть различные. Об этом должно быть написано в техническом отчёте наладочной организации (Ростехнадзор согласовывает отчет), который хранится у начальника котельной. На основании отчета, руководителем службы КИП и А составляется подробная инструкция по проверке для каждого типа автоматики (котла).

Проверка, путём реального выведения котла на границу его аварийного состояния (повышением давления газа, уменьшением расхода и т.п.), как предлагают некоторые, чревата непредсказуемыми последствиями, и в последнее время не приветствуется даже инспекторами Ростехнадзора. Представьте, на котле ПТВМ-30 девять параметров срабатывания, а современные клапаны-отсекатели на газопроводе, где нельзя расцепить рычаги и молоток, перед проверкой (чтобы не останавливать работающий котел). Значит после каждого, реально нарушенного для проверки физического параметра, надо вновь разжигать котел… девять раз! Умножьте на пять котлов…)) Веселый день у персонала… Проверка производиться слесарем КИП и А, обученным в учебном комбинате, аттестованным по ПБ-12-529-03 и допущенным по Приказу, а также с участием сменного персонала.

В вашем случае, кто-то произвел самодельную доработку, которая позволяет имитировать некий сигнал, в проекте такого не встретишь. Ответ на Ваш вопрос. Имитация не должна быть обезличенной, как в Вашем случае, ведь никто не знает, (инспектор Ростехнадзора тем более), какой там номинал резистора кто-то припаял и что при нажатии кнопки, сигнал соответствует значению срабатывания параметра. Например, замыкание/размыкание сигнального контакта ЭКМ с показывающей стрелкой – тоже имитация срабатывания, но она наглядная, простая и ни у кого не вызывает возражений.

P.S. Был на экскурсии в котельной, где котел управляется 3-мя контроллерами, на мой вопрос: «Как осуществляется проверка срабатывания параметров автоматики безопасности?», получен ответ: «Программно».

Вот только мне кажется для России-то все же в первую очередь СНиП и прочее актуальнее должны быть, нежели импортные "СИЛы"? Хотя. ну любят у нас в стране все что "европейское"."Ноги растут" от Технического регламента Таможенного союза "О промышленной безопасности"

Этот Тех.Регламент имеет силу Федерального Закона. К нему есть перечень стандартов.

В этом перечне фигурирует и ГОСТ Р МЭК 61508 в семи частях.

Там как раз про функциональную безопасность и про УРОВЕНЬ ПОЛНОТЫ БЕЗОПАСНОСТИ ( SIL ) прочитать можно.

Проверка, путём реального выведения котла на границу его аварийного состояния (повышением давления газа, уменьшением расхода и т.п.), как предлагают некоторые, чревата непредсказуемыми последствиями, и в последнее время не приветствуется даже инспекторами Ростехнадзора. Представьте, на котле ПТВМ-30 девять параметров срабатывания, а современные клапаны-отсекатели на газопроводе, где нельзя расцепить рычаги и молоток, перед проверкой (чтобы не останавливать работающий котел). Значит после каждого, реально нарушенного для проверки физического параметра, надо вновь разжигать котел… девять раз! Умножьте на пять котлов…)) Друг мой, а процедура "отключение блокировок" Вам знакома?

Я, к слову сказать, работаю на крупнотоннажном опасном производстве непрерывного технологического цикла. По-Вашему выходит, что мы вообще не имеем возможности ни снять прибор в поверку, ни заменить его? ;)

Не надо изобретать велосипед, всё давно придумано до нас. Есть прописанный в нормативных актах комплекс организационно-технических мероприятий для подготовки, и методика для проведения такого рода работ.

Например, замыкание/размыкание сигнального контакта ЭКМ с показывающей стрелкой – тоже имитация срабатывания, но она наглядная, простая и ни у кого не вызывает возражений.За всех не расписывайтесь, plz.

Внимание, вопрос:

То, что движение контактной группы (или датчика ЭКМ) относительно стрелки вызовет срабатывание блокировки мы так проверим.

Ok!

Как Вы сможете убедить меня, что сильфон ЭКМ вообще способен сдвинуть стрелку до уровней сигнализации и блокировки? Что ЭКМ исправен?

Повторяю - не надо изобретать велосипед!

Просто следуйте давным-давно разработанным правилам и методикам.

Представьте, на котле ПТВМ-30 девять параметров срабатывания, а современные клапаны-отсекатели на газопроводе, где нельзя расцепить рычаги и молоток, перед проверкой (чтобы не останавливать работающий котел). Значит после каждого, реально нарушенного для проверки физического параметра, надо вновь разжигать котел… девять раз! Умножьте на пять котлов…)) Веселый день у персонала… Им останется только посочувствовать. Вообще-то чревато это- котлы перегревать. На Чернобыле вон тоже системы безопасности тестировали. В моем случае- котлы угольные со слоевой механической топкой, так что остановки от защит как таковой не происходит- остановятся механизмы котла, но уголь-то на решетке не скоро погаснет. К тому-же имеется "выключатель защит" ,который попросту размыкает цепь реле отключения механизмов.

В вашем случае, кто-то произвел самодельную доработку, которая позволяет имитировать некий сигнал, в проекте такого не встретишь.

Возможно- этот "кто-то" действовал по приказу другого "кого-то", который в свою очередь где-то нашел требование о необходимости проверок, цепочка может быть довольно длинной, при этом каждое "звено" может по-своему истолковывать задание (эффект "испорченного телефона")

Ответ на Ваш вопрос. Имитация не должна быть обезличенной, как в Вашем случае, ведь никто не знает, (инспектор Ростехнадзора тем более), какой там номинал резистора кто-то припаял и что при нажатии кнопки, сигнал соответствует значению срабатывания параметра. Например, замыкание/размыкание сигнального контакта ЭКМ с показывающей стрелкой – тоже имитация срабатывания, но она наглядная, простая и ни у кого не вызывает возражений. Какой там инспектор- даже "служба КИП" (которой фактически нет- на всю котельную в штате один электрослесарь КИПиА, да и тот пенсионер) в виде кучки слесарей-электриков 3-го разряда не может сказать номиналы резисторов- припаяли что под руку попало, реле срабатывает как при выходе за допустимое- и ладно, а на то что реле-то сработало при значении в 3 раза превышающем допустимое никто внимания не обратил. Был казус- при работе котла с высокой нагрузкой (температура была близка к предельной) при проверке защиты по температуре реле щелкало, лампочка загорала, звонок звенел. Вывели котел в горячий резерв, соответственно упала температура, проверяем защиту перед вводом под нагрузку- "фиг вам", не срабатывает при нажатии на кнопку- резистор включался последовательно с датчиком, при небольшой температуре суммарное сопротивление получилось ниже чем надо для срабатывания защит.

P.S. Был на экскурсии в котельной, где котел управляется 3-мя контроллерами, на мой вопрос: «Как осуществляется проверка срабатывания параметров автоматики безопасности?», получен ответ: «Программно».Оригинально. А топят котлы они только на визуализации или в топках все-таки что-то горит?

"Ноги растут" от Технического регламента Таможенного союза "О промышленной безопасности"

Этот Тех.Регламент имеет силу Федерального Закона. К нему есть перечень стандартов.

В этом перечне фигурирует и ГОСТ Р МЭК 61508 в семи частях.

Там как раз про функциональную безопасность и про УРОВЕНЬ ПОЛНОТЫ БЕЗОПАСНОСТИ ( SIL ) прочитать можно.

Ок, почитаем.:cool: Но что-то боюсь, что в моем случае легче будет взорвать все и отстроить заново, чем привести то что есть в соответствие всем этим требованиям.:mad:

За всех не расписывайтесь, plz.

Внимание, вопрос:

То, что движение контактной группы (или датчика ЭКМ) относительно стрелки вызовет срабатывание блокировки мы так проверим.

Ok!

Как Вы сможете убедить меня, что сильфон ЭКМ вообще способен сдвинуть стрелку до уровней сигнализации и блокировки? Что ЭКМ исправен?

Хм, так и два одинаково работающих прибора могут быть одновременно неисправны (мало ли какой "гений" их настраивал).

Хм, так и два одинаково работающих прибора могут быть одновременно неисправны (мало ли какой "гений" их настраивал).

Дык, потому и поверяют приборы, потому и паспорта на них заводят, потому и с проверкой защит колготятся: акты-протоколы с подписями исполнителей оформляют.

Жить, работать, детей растить всем хочется без лишних проблем.

Речь о конкретном, отраслевом примере. За всех не расписываюсь. В других отраслях может быть по другому. Котельные входят в систему газопотребления.

Процедура «отключения блокировок» мне знакома, но ПБ-12-529-03 требуют:

5.7.12. Эксплуатация газового оборудования с отключенными технологическими защитами, блокировками, сигнализацией и контрольно-измерительными приборами, предусмотренными проектом не допускается.

В котельных, нормативными актами являются: проект, отчеты наладочный организаций, предписания надзорных органов. Искать приключения на свою …у. за разработку и внедрение процедуры «отключения блокировок» ни проектная, ни наладочная организации не торопятся. Котлы останавливают согласно графику или производственной необходимости для профилактических или ремонтных работ (поверка приборов, замена и т.п.)

Дык, потому и поверяют приборы, потому и паспорта на них заводят, потому и с проверкой защит колготятся: акты-протоколы с подписями исполнителей оформляют.

.

Очень, очень часто все это сводится к банальной бюрократии -

акты-протоколы с подписями "исполнителей" приходит инженер по ТБ к мастеру по ремонту электрооборудования и спрашивает:

- а где у тебя протоколы проверки сопротивления заземлений?

- так нету их.

- А почему нету?

-Так мы не проверяли заземление.

-А почему не проверяли?

И радостно пишет замечание/предписание. Инженер ТБ молодец- свое дело выполнил, нашел нарушение требований безопасности- отсутствуют протоколы (хотя непонятно каким боком тут наличие протоколов, как будто от того что есть бумага, десять лет как сгнивший заземлитель чудесным образом восстановится). И ему глубоко наплевать на то что мы не можем замерить сопротивление контура заземления, т.к. у нас нет прибора для измерения. Получивший выговор мастер пишет "протокол", пара-тройка его подчиненных (якобы проводивших измерения) его подписывают. Все- есть протокол, у проверяющего замечаний нет, а заземлитель-то как был гнилой так он им и остался.

Жить, работать, детей растить всем хочется без лишних проблем Вот все и стремятся эти проблемы на другого скинуть.

Я-то понимаю поговорку "правила ТБ кровью написаны", тем более что пару раз серьезно травмировался по неосторожности. Но когда требования сводятся к формализму типа наличия протоколов или "проверок защит", которые ничего не проверяют на самом деле.

Я ведь потому тему-то и поднял что хочу разобраться- как же все-таки должен обеспечиваться контроль безопасности работы объектов типа котлов? Что мне показать руководству чтобы убедить его в неправильном понимании "проверки защит и сигнализации"?

За всех не расписывайтесь, plz.

Внимание, вопрос:

То, что движение контактной группы (или датчика ЭКМ) относительно стрелки вызовет срабатывание блокировки мы так проверим.

Ok!

Как Вы сможете убедить меня, что сильфон ЭКМ вообще способен сдвинуть стрелку до уровней сигнализации и блокировки? Что ЭКМ исправен?

Повторяю - не надо изобретать велосипед!

Просто следуйте давным-давно разработанным правилам и методикам.

Внутри ЭКМ находится трубчатая пружина, которая через трехходовой кран соединяется с измеряемой средой. Установив трехходовой кран в определенное положение, можно медленно понизить избыточное давление (сброс в атмосферу), при этом стрелка ЭКМ будет смещаться к началу шкалы. Также, через этот кран можно подсоединить контрольный манометр, с классом точности не ниже, чем у рабочего. Идентичность показаний, укажет на исправность ЭКМ. Ещё, прибор имеет клеймо поверителя) Обычно, инспектор берет инструкцию по проверке и не выдвигает абсурдных требований, типа «щаз бум делат как я скажу».

Процедура «отключения блокировок» мне знакома, но ПБ-12-529-03 требуют:

5.7.12. Эксплуатация газового оборудования с отключенными технологическими защитами, блокировками, сигнализацией и контрольно-измерительными приборами, предусмотренными проектом не допускается.

В котельных, нормативными актами являются: проект, отчеты наладочный организаций, предписания надзорных органов. Искать приключения на свою …у. за разработку и внедрение процедуры «отключения блокировок» ни проектная, ни наладочная организации не торопятся. Котлы останавливают согласно графику или производственной необходимости для профилактических или ремонтных работ (поверка приборов, замена и т.п.) Интересно, а как Вы их (котлы) разжигаете-то? Ведь как минимум одна защита сработает (отсутствие пламени).

Котельные входят в систему газопотребления.

А угольные котельные давно там (в системе газопотребления) оказались?

Процедура «отключения блокировок» мне знакома, но ПБ-12-529-03 требуют:

5.7.12. Эксплуатация газового оборудования с отключенными технологическими защитами, блокировками, сигнализацией и контрольно-измерительными приборами, предусмотренными проектом не допускается. Раз Вы про это знаете, то наверняка в курсе как, когда и на какой срок допускается отключать блокировки.

Раз Вы в курсе и про трёх-ходовой кран у манометрических приборов, то наверняка знаете и про пресс, в просторечии "клизма", неизменный спутник КИП-овца.

Удивляет другое - как, зная про всё это, Вы продолжаете "мести пургу", вместо того, чтобы соблюдать правила?

Очень, очень часто все это сводится к банальной бюрократии - приходит инженер по ТБ к мастеру по ремонту электрооборудования и спрашивает:

- а где у тебя протоколы проверки сопротивления заземлений.

Какую фееричную фигню Вы написали!

Ну никак ремонтный персонал не может выполнять обязанности административно-технического, и уж тем более отвечать за просчёты лица ответственного за электрохозяйство.

Наверняка Ваш ТБ-шник, какой бы он ни был эксцентричный, это знает.

Какую фееричную фигню Вы написали!

Ну никак ремонтный персонал не может выполнять обязанности административно-технического, и уж тем более отвечать за просчёты лица ответственного за электрохозяйство.

Наверняка Ваш ТБ-шник, какой бы он ни был эксцентричный, это знает. Если бы это была фигня, но к сожалению- реальность. Уж не знаю какими нормативами руководствовались в нашей конторе, но должность ответственного за электрохозяйство на этой конкретной котельной называется- "мастер по электроборудованию и КИП", и это еще цветочки- на всем предприятии нет ни одного электрослесаря- есть "слесаря-электрики" (разницу между тем и другим, думаю знаете), в обязанности которых помимо ремонта электрооборудования входит также и КИПиА (попросту говоря- все что так или иначе "элетрическое", начиная от аккумуляторных фонарей, обслуживается ими, добавьте сюда абсолютно весь КИПиА- от трех-ходовых кранов до тепловычислителей ). Называясь просто "электриками" мы являемся этакими "универсальными солдатами". на экзаменах по ТБ у нас разве что прием родов в полевых условиях не требуют показать. И я уверен, что наш ТБ-шник прекрасно знает кто за что отвечает, но ситуация такова- экономия на зарплатах, сокращение численности персонала и переименовывание профессий и приводит к описанной "фигне". Электрослесарь КИПиА (удивительно, но один "мамонт" (пенсионер по возрасту) все сохранился) смазывающий подшипники электродвигателя сетевого насоса (200 кВт) и электрик, продувающий манометры- более чем нормальное явление на нашем предприятии. Различного рода журналы/протоколы у нас разве что уборщицы не заполняют (и то не факт) и оно вроде бы и правильно, если бы делалось не ради самого факта- "есть журнал и есть запись". Много еще другой "фигни" можно у нас найти. Вам-то может быть не верится что такое бывает или просто смешно, ну а мы со всем этим работаем.

Начнем с изучения ПТЭЭП?

Ответственный за электрохозяйство назначается в организации, а не на отдельную котельную или участок.

Но как бы то ни было, за весь бардак в конечном итоге отвечает руководитель организации, а не мастер участка.

Если эти лица не организовали проведение необходимых испытаний в соответствии с требованиями законодательства, то они за это и отвечают.

При отсутствии в организации аттестованной электролаборатории заключается договор с подрядной организацией, а это, как Вы понимаете, не входит в компетенцию мастера по электрооборудованию и КИП ;)

Мастер по электрооборудованию и КИП занимается непосредственным проведением работ, но не в состоянии решать организационные вопросы такого уровня.

Потому я и написал - "фигня" это всё.

Кто-то активно развешивает Вам лапшу на уши. Но никакое обилие лапши не в силах отменить Закон.

Кто-то активно развешивает Вам лапшу на уши. Но никакое обилие лапши не в силах отменить Закон. Этот "кто-то" ухитряется и Закон в свою пользу интерпретировать, что уж тут про ПТЭЭП говорить. И проблема не в том что рабочие эту лапшу кушают, а в том, что понимая неправильность тех или местных "правил", молчаливо с ними соглашаются- из страха "начни спорить- так совсем житья не дадут". Добавьте сюда банальное незнание своих прав.

Но мы ушли от темы. Собственно- ответ я получил. Всем спасибо за участие. Осталось понять- что же теперь делать, что бы было правильно не в соответствии с чьей-то прихотью, а в соответствии с требованиями нормативных документов?

Исходя из этого мне на каждый котел нужно ставить двойной комплект датчиков и приборов. Сможете объяснить это руководству, которое энергосберегающие лампы разве что не под роспись выдает?

Я совершенно не это имел в виду! Степень опасности Вашего объекта мне неизвестна, нужна-ли там ПАЗ, соответственно тоже. Если ПАЗ не нужна, то ее и нет вовсе и все хотелки по поводу аварийных режимов оборудования на вашей, как разработчика совести. Я только сказал, что если вы как-то обрабатываете авариййные ситуации в оборудовании, это совсем не есть система ПАЗ, а только лишь система управления! А по поводу автономности ПАЗ - самая правдивая правда!;):D:o:p

В первую очередь где такие системы используют - АЭС и нефтянка. Там при аварийной ситуации или Чернобыль или пол города взорвавшийся НПЗ снесет. А остальное - фигня все, нет там ПАЗ!

Степень опасности Вашего объекта мне неизвестна, нужна-ли там ПАЗ, соответственно тоже. Если ПАЗ не нужна, то ее и нет вовсе и все хотелки по поводу аварийных режимов оборудования на вашей, как разработчика совести. Я только сказал, что если вы как-то обрабатываете аварийные ситуации в оборудовании, это совсем не есть система ПАЗ, а только лишь система управления! Да Бог ее знает, наверное полноценная ПАЗ тут и не нужна- (надо будет просмотреть имеющуюся проектную документацию, глянуть что было изначально заложено) все таки рабочие параметры (давление, температура) относительно невелики и выход их на уровень срабатывания сигнализации (уж ее-то однозначно нужно иметь) относительно безопасен. Все таки у нас не реактор, и даже не газ.

Но ЭКМы-то не просто та стояли.

А по поводу автономности ПАЗ - самая правдивая правда!;):D:o:p Да верю я. В отдельных случаях- особенно на АЭС,- даже несколько автономным контуров защит. Просто трудно будет доказать что в том виде как оно сейчас есть у нас- "защитой" можно называть с большой натяжкой.

Интересно, а как Вы их (котлы) разжигаете-то? Ведь как минимум одна защита сработает (отсутствие пламени).

А угольные котельные давно там (в системе газопотребления) оказались?

Котлы (извините, я о своих, газовых) разжигают с поэтапным автоматическим включением защит. Такие параметры, как давление газа и контроль пламени, включаются в последнюю очередь. Сработать, может только та защита, которая уже включена)) Речь в вопросе шла о проверке срабатывания защит, а принципы построения схем защиты - стандартные, я привёл пример из своей области. Угольных котельных нет в системе газопотребления)) Каждый сам определяет степень полезности ответа.

Котлы. разжигают с поэтапным автоматическим включением защит. Сработать, может только та защита, которая уже включена)) Хм, наверное правильно будет так и делать. А не с помощью всяких тумблеров, как это в моем случае (ради интереса сегодня посмотрел схемы шита управления котлом- насчитал три варианта отключения защит и два- светозвукой сигнализации, причем отключение сигнализации- это не местный "колхоз", а заложено в проектной документации). Может быть в конкретном случае можно предусмотреть ключ отключения защит (с защитой от несанкционированного переключения)? Например у нас при подключении еще одного котла к сети с уже работающими возможно кратковременное снижение давления или расхода, что может привести к срабатыванию защит.

Я только сказал, что если вы как-то обрабатываете аварийные ситуации в оборудовании, это совсем не есть система ПАЗ, а только лишь система управления!И снова мимо!

Безопасный останов техпроцесса может быть, и частенько бывает на деле, достаточно сложной и продолжительной процедурой и занимается этим как раз система ПАЗ.

Да, представте себе, и ПАЗ может управлять, а не просто тупо всё отключать.

Неуправляемый останов некоторых процессов часто сам по себе представляет собой огромную опасность.

Например, по одной из версий именно резкое закрытие затвора водосброса стало первопричиной причиной трагедии на СШГЭС.

причем отключение сигнализации- это не местный "колхоз", а заложено в проектной документации)Что-то тут не так. Если ведённую по условиям техпроцесса блокировку Закон ещё позволяет при определённых условиях отключить на время до одной смены, то отключение сигнализации не допускается вообще.

Может быть это делается именно на переходных режимах?

Что-то тут не так. Если ведённую по условиям техпроцесса блокировку Закон ещё позволяет при определённых условиях отключить на время до одной смены, то отключение сигнализации не допускается вообще.

Может быть это делается именно на переходных режимах? Поправлюсь. Схемой предусмотрено отключение блокировки механизмов (обеспечивает невозможность запуска например дутьевых вентиляторов при остановленном дымососе) для раздельного запуска механизмов при пуске или опробовании, во время работы ключ опечатывается в положении сблокировано. Что касается отключения сигнализации- видимо это сделано для возможности выведения щита для ремонта, т.к. цепи сигнализации со всех ЩУК (щит управления котлом) объединяются на общем щите сигнализации, соответственно- в этих цепях всегда присутствует напряжение, что небезопасно во время ремонта. Расположены эти ключи внутри щита, то есть доступны только ремонтному персоналу. Технологические защиты этими ключами не отключаются (т.е. при аварийных параметрах котел будет остановлен автоматикой, но не будет звукового и светового сигналов), для предотвращения остановки котла от защит на панели щита доступен оператору ключ отключения защит, по идее- после запуска котла в работу он должен опечатываться (только не куском пластилина как у нас). Также на каждом ЩУК есть лампа "аварийный останов" она зажигается при срабатывании любого реле защиты. Трудно сказать насколько имеющиеся схемы соответствуют реальности- проекту более 20 лет, за это время часть приборов либо вовсе демонтированы, либо заменены другими, далеко не все изменения документировались- более или менее соответствуют только части относящиеся к механизмам, по КИПиА нормальной документации нет- все что я нашел, так это монтажную схему подключения ТРМов и таблицу соединений, которая не совсем корректна.

Безопасный останов техпроцесса может быть, и частенько бывает на деле, достаточно сложной и продолжительной процедурой и занимается этим как раз система ПАЗ.

Да, представте себе, и ПАЗ может управлять, а не просто тупо всё отключать.

Неуправляемый останов некоторых процессов часто сам по себе представляет собой огромную опасность. Ну, идеальный ПАЗ наверное должен представлять собой некий сверхнадежный программный прибор, в который заложена программа безопасного останова. Может оказаться довольно сложным в реализации (хотя казалось бы- взял к примеру ПЛК и засунул в него программу) ввиду того что разные аварии требуют разных действий. Если при перегреве котла в моем случае нужно остановить подачу угля и сбросить горящее топливо с решетки (на самом деле несколько сложнее, но не суть), то при разрыве поверхностей нагрева действия по остановке уже другие.

Например, по одной из версий именно резкое закрытие затвора водосброса стало первопричиной причиной трагедии на СШГЭС. Если не ошибаюсь- затворы на ГЭС имеют не такую уж чтобы большую скорость движения, чтобы вызвать гидроудары при закритии. Хотя вполне возможно что скорость может меняться в зависимости от условий регулирования потока, да и турбогенератор может по разному реагировать на изменение потока. Любопытно, но при аварии на 4-м энергоблоке ЧАЭС часть защит реактора были отключены (может быть нельзя отключить автоматику безопасности, но закрыть задвижку на трубопроводе аварийного расхолаживания вполне реально- а это по сути тоже отключение защиты). При анализе аварии много лет спустя были выявлены конструктивные недостатки реактора, которые показали что даже если бы все защиты были включены, при определенных режимах реактора введение стержней регулирования в активную зону не снижает реакции, а наоборот- разгоняет ее. Что собственно и произошло в ночь 26 апреля 1986г.

И снова мимо!

Безопасный останов техпроцесса может быть, и частенько бывает на деле, достаточно сложной и продолжительной процедурой и занимается этим как раз система ПАЗ.

Да, представте себе, и ПАЗ может управлять, а не просто тупо всё отключать.

Неуправляемый останов некоторых процессов часто сам по себе представляет собой огромную опасность.

Например, по одной из версий именно резкое закрытие затвора водосброса стало первопричиной причиной трагедии на СШГЭС.

ПАЗ - система ПРОТИВОАВАРИЙНОЙ ЗАЩИТЫ, и служит только для защиты от аварии. Контроллеры или др. аппараты (в Европе очень любят использовать для этого аппаратуру ф. PILZ или SE в корпусах оранжевого цвета с соответствующими разрешениями на применение и сертификатами), которые в ней используются должны быть предназначены именно для этого, алгоритмы в этих контроллерах должны быть как можно проще и понятней, то есть примитив!

А то, о чем Вы говорите - обычный безаварийный технологический останов, его выполняет система управления в штатном режиме. Вот если у вас, например, подвиснет основной управляющий контроллер, вступает в дело контроллер ПАЗ (оранжевого цвета :D) и безаварийно остановит процесс, используя при этом свой набор датчиков и исполнительных механизмов, которые в управлении объектом участия не принимают.:p

ПАЗ - система ПРОТИВОАВАРИЙНОЙ ЗАЩИТЫ.

Спасибо, Алексей, я в курсе. )

Если Вы интересуетесь этим вопросом, то ознакомьтесь с разработками Rockwell Automation, Siemens, Honeywell и Invensys в этой области.

Поверьте, на PILZ свет клином не сошёлся ;)

PS

И, пожалуйста, избавьтесь от иллюзии, что ПАЗ это что-то чрезвычайно обособленное.

ПАЗ это часть АСУ ТП (Автоматизированной Системы Управления Технологическими Процессами).

Поэтому Ваше утверждение, что сигналы ПАЗ не обрабатываются системой управления, мягко говоря, несколько некорректно.

свой набор датчиков и исполнительных механизмов, которые в управлении объектом участия не принимают.Т.е. тормоза есть, но на движение автомобиля никак не влияют?!

А нафига они нужны, такие тормоза?

Изучаю сейчас новую редакцию примечательного документа

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ "ОБЩИЕ ПРАВИЛА ВЗРЫВОБЕЗОПАСНОСТИ ДЛЯ ВЗРЫВОПОЖАРООПАСНЫХ ХИМИЧЕСКИХ, НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ", где вижу

4.5.8.1. Противоаварийная автоматическая защита топочного пространства нагревательных

печей обеспечивается:

системами регулирования заданного соотношения топлива, воздуха и водяного пара;.

А тут некоторые штатские ПИД-регулятора в составе ПАЗ себе никак представить не могут ;)

Интересно. что мешает этот ПАЗ встроить в основной алгоритм ( даже не алгоритм. в проект). дабы выполнялся он в "конце" цепочки вызовов и производил блокировки. коррекции. и др.

Например - до того как скорректировал ПИД утильный все время(периодически непрерывно) загонял температуру выше уставки процентов на 20. 40 (аварийная ситуация блин). Пришлось написать "ограничитель выхода" "над ПИДом", с задачей "резать" выход регулятора при превышении (и стремлении к превышению). Тоже типа ПАЗ. только встроенный.

Проверку некоторых систем трудновато бывает провести. хотя если есть нормы и методики надо ими пользоваться и придерживаться и соблюдать. иначе. по этапу пойти можно.

Интересно. что мешает этот ПАЗ встроить в основной алгоритм ( даже не алгоритм. в проект). дабы выполнялся он в "конце" цепочки вызовов и производил блокировки. коррекции. и др.

Никто не мешает. Но это будет уже не полноценный комплекс ПАЗ, способный более-менее безопасно завершить работу установки даже при отказе основной системы управления. Скорее, что-то типа "защиты от дурака" (неважно, кто был дураком, оператор или разработчик, лишь бы последствия его ошибки по возможности предотвратить).

Немцы в конце 90х - начале 2000х, кстати, в установках с управлением на ПЛК иногда применяли так называемый UWR (Uberwachung Rechner, "контрольный вычислитель" - извиняйте, если написал с ошибками, в немецком языке я самоучка). Это второй ПЛК (CPU обычно такой же, как у основного, комплектация модулей ввода/вывода может отличаться), имеющий доступ ко всем критичным входным/выходным сигналам первого и в реальном времени проверяющий "правильность его реакции".

Если, по мнению UWR, действия основного ПЛК по данному набору сигналов некорректны, то UWR инициирует аварийный стоп и принимает на себя процедуру вывода установки в безопасное состояние. В остальное время он не вмешивается в задачу управления. PILZ'евские реле безопасности в этом случае используются только для отработки цепей "Not-Aus" (на "железном" уровне, чтобы сработать даже при одновременном отказе основного ПЛК и UWR).

Никто не мешает. Но это будет уже не полноценный комплекс ПАЗ, способный более-менее безопасно завершить работу установки даже при отказе основной системы управления. Скорее, что-то типа "защиты от дурака" (неважно, кто был дураком, оператор или разработчик, лишь бы последствия его ошибки по возможности предотвратить).

Немцы в конце 90х - начале 2000х, кстати, в установках с управлением на ПЛК иногда применяли так называемый UWR (Uberwachung Rechner, "контрольный вычислитель" - извиняйте, если написал с ошибками, в немецком языке я самоучка). Это второй ПЛК (CPU обычно такой же, как у основного, комплектация модулей ввода/вывода может отличаться), имеющий доступ ко всем критичным входным/выходным сигналам первого и в реальном времени проверяющий "правильность его реакции".

Если, по мнению UWR, действия основного ПЛК по данному набору сигналов некорректны, то UWR инициирует аварийный стоп и принимает на себя процедуру вывода установки в безопасное состояние. В остальное время он не вмешивается в задачу управления. PILZ'евские реле безопасности в этом случае используются только для отработки цепей "Not-Aus" (на "железном" уровне, чтобы сработать даже при одновременном отказе основного ПЛК и UWR).

Есть такая книга - справочник инженера по АСУТП Федорова Ю.Н.

Там у автора свой взгляд на подобные системы.

Скачать можно здесь:

http://www.galaxy797.net/spr/asutp.pdf

У нас вставал вопрос по форме журнала "Проверки параметров автоматики безопасности" (водогрейные котлы)

вот откопал на сайте ростехнадзора (http://www.gosnadzor.ru/obshestvennaya_priemnaya/vopros-otvet/19-aprelya-2012-goda/)

Судя по всему проверку защит лучше делать специально обученному персоналу по утверждённому графику, по согласованным. как утверждал наш региональный инспектор, в ростехнадзоре методикам и исходя из этих методик по конкретным инструкциям для каждого объекта и котлоагрегата. В методике должны быть указаны все применяемые для проверки (считай калибровке) средства измерения инструменты, приспособления и т.п.

Если сможете организовать такой подход, то и волки будут сыты и овцы целы.

Есть такая книга - справочник инженера по АСУТП Федорова Ю.Н.

Там у автора свой взгляд на подобные системы.

Скачать можно здесь:

http://www.galaxy797.net/spr/asutp.pdf

Спасибо за ссылку