Категория: Инструкции

КПД станка ŋ =0,75;

Частота вращения шпинделя :

12,5; 16; 20; 25;31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. (мин -1 )

0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

Следует принимать ближайшее меньшее значение частоты вращения.

Рабочее времяможно подразделить на нормируемое и ненормируемое.

В нормируемое (полезное) время входят все затраты рабочего времени, включаемые в состав технически обоснованной нормы на операцию и необходимые для выполнения работы в соответствии с технологическим процессом (время подготовительно-заключительное, оперативное и дополнительное).

Подготовительно-заключительное время затрачивается рабочим на подготовку к данной работе и выполнение действий, связанных с ее окончанием. Его продолжительность не зависит от количества деталей в партии. На ремонтных предприятиях, где рабочие выполняют за смену по несколько различных работ, подготовительно-заключительное время составляет до 30% общего бюджета рабочего времени. Для его сокращения необходимо улучшать организацию производства и увеличивать количество деталей в партии.

Оперативным называется время, в течение которого выполняется работа, непосредственно направленная на выполнение данной операции Оно состоит из основного (технологического) и вспомогательного времени.

Основным (технологическим) называется время, в течение которого происходит изменение формы, размеров или внутренних свойств детали в результате какой-либо обработки. Так, при механической обработке основным будет время снятия стружки, при наплавке— время плавления электрода, при хромировании — время осаждения хрома (время пребывания детали в ванне) и т. д.

Основное время может быть машинным, когда деталь обрабатывается на станке с механической подачей, машинно-ручным, когда деталь обрабатывается на станке с ручной подачей; ручным, когда операции выполняются без применения какого-либо механизма (слесарные, слесарно-сборочные работы).

Вспомогательным называется время, затрачиваемое рабочим на действия, обеспечивающие выполнение заданной работы. К таким действиям относятся установка, крепление и снятие детали; наладка оборудования (станка) и управление им в период работы; перестановка инструмента (смена электродов); обмер детали и взятие пробных стружек; подача деталей к месту сборки; очистка шва от шлака и поворот детали при сварке или наплавке; завеска деталей в ванну при гальванических покрытиях и др.

Дополнительное время состоит из времени на организационно-техническое обслуживание рабочего места и времени на отдых и личные надобности.

В организационно-техническое обслуживание рабочего места входят следующие работы: регулировка сварочных агрегатов или инструментов; смена и заточка инструмента;смазка станка и очистка его от стружки; оборудование рабочего места; прием и сдача оборудования сменщику; правка шлифовального круга и др.

После окончательного установления режима резания основное (машинное) время То может быть вычислено по формуле:

где L – расчетная длина обрабатываемой поверхности с учетом врезания и перебега (мм);

i – число проходов;

n – число оборотов детали;

Расчетная длина обрабатываемой поверхности L вычисляется по формуле

где l – длина обрабатываемой поверхности;

l1 – величина врезания;

l2 – величина перебега;

Таблица 22 Величина врезания и перебега ( l1 + l2 ) при токарной обработке

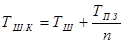

Техническая норма штучно – калькуляционного времени слагается из затрат времени на изготовление или ремонт и в общем случае определяется по формуле

где Тшк - штучно – квалификационное время (мин);

То - основное время (мин);

Тв - вспомогательное время (мин);

Тдоп – дополнительное время (мин);

Тпз - подготовительно – заключительное время (мин)

n – Количество деталей в партии.

Оперативное время является суммой основного и вспомогательного времени:

Дополнительное время обычно задается в процентах к оперативному времени и определяется по формуле

,

,

где К – отношение дополнительного времени к оперативному.

Сумма основного, вспомогательного и дополнительного времени определяет штучное время:

Штучное время входит полностью в норму изготовления каждой детали.

.

.

Частота вращения шпинделя :

12,5; 16; 20; 25;31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. (мин -1 )

0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

Следует принимать ближайшее меньшее значение частоты вращения.

Рабочее времяможно подразделить на нормируемое и ненормируемое.

В нормируемое (полезное) время входят все затраты рабочего времени, включаемые в состав технически обоснованной нормы на операцию и необходимые для выполнения работы в соответствии с технологическим процессом (время подготовительно-заключительное, оперативное и дополнительное).

Подготовительно-заключительное время затрачивается рабочим на подготовку к данной работе и выполнение действий, связанных с ее окончанием. Его продолжительность не зависит от количества деталей в партии. На ремонтных предприятиях, где рабочие выполняют за смену по несколько различных работ, подготовительно-заключительное время составляет до 30% общего бюджета рабочего времени. Для его сокращения необходимо улучшать организацию производства и увеличивать количество деталей в партии.

Оперативным называется время, в течение которого выполняется работа, непосредственно направленная на выполнение данной операции Оно состоит из основного (технологического) и вспомогательного времени.

Основным (технологическим) называется время, в течение которого происходит изменение формы, размеров или внутренних свойств детали в результате какой-либо обработки. Так, при механической обработке основным будет время снятия стружки, при наплавке— время плавления электрода, при хромировании — время осаждения хрома (время пребывания детали в ванне) и т. д.

Основное время может быть машинным, когда деталь обрабатывается на станке с механической подачей, машинно-ручным, когда деталь обрабатывается на станке с ручной подачей; ручным, когда операции выполняются без применения какого-либо механизма (слесарные, слесарно-сборочные работы).

Вспомогательным называется время, затрачиваемое рабочим на действия, обеспечивающие выполнение заданной работы. К таким действиям относятся установка, крепление и снятие детали; наладка оборудования (станка) и управление им в период работы; перестановка инструмента (смена электродов); обмер детали и взятие пробных стружек; подача деталей к месту сборки; очистка шва от шлака и поворот детали при сварке или наплавке; завеска деталей в ванну при гальванических покрытиях и др.

Дополнительное время состоит из времени на организационно-техническое обслуживание рабочего места и времени на отдых и личные надобности.

В организационно-техническое обслуживание рабочего места входят следующие работы: регулировка сварочных агрегатов или инструментов; смена и заточка инструмента;смазка станка и очистка его от стружки; оборудование рабочего места; прием и сдача оборудования сменщику; правка шлифовального круга и др.

После окончательного установления режима резания основное (машинное) время То может быть вычислено по формуле:

где L – расчетная длина обрабатываемой поверхности с учетом врезания и перебега (мм);

i – число проходов;

n – число оборотов детали;

Расчетная длина обрабатываемой поверхности L вычисляется по формуле

где l – длина обрабатываемой поверхности;

l1 – величина врезания;

l2 – величина перебега;

Таблица 22 Величина врезания и перебега ( l1 + l2 ) при токарной обработке

Эта тема принадлежит разделу:

Министерство образования Московской области. Государственное бюджетное образовательное учреждение среднего профессионального образования Московской области.

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Паспортные данные токарно-винторезного станка 16К20.

Что будем делать с полученным материалом:Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

Все темы данного раздела:Для специальности

150411 «Монтаж и техническая эксплуатация промышленного оборудования»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методические указания к курсовому проекту по дисциплине «Монтаж, техническое обслуживание и ремонт промышленного оборудования» составлены для студентов специальности 150411 «Монтаж и техническая эк

Требования к оформлению пояснительной записки

Пояснительная записка должна содержать все разделы, указанные в задании. Она оформляется с соблюдением общих требований к текстовым документам, установленных в соотв

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ГРАФИЧЕСКОЙ ЧАСТИ

Графическая часть выполняется на листах чертежной бумаги формата А1 (594х841 мм) в полном соответствии с действующими стандартами ЕСКД (ГОСТ 2.301 – 68). Листы графической части курсового проекта д

Дефектация деталей

Студенты приводят данные о результатах дефектации, обосновывают метод дефектации и выбирают контрольно – измерительные средства. Результаты дефектации заносят в ведомость дефектов (приложен

Определение способа ремонта детали

Для правильного выбора способа ремонта детали необходимо правильно оценить вид и степень износа поверхностей детали. При повышенном проценте износа поверхности деталь считается

Выбор исходной заготовки и ее конструирование

Заготовка – это предмет производства, из которого изменением формы и размеров, свойств материала и шероховатости поверхности изготавливают деталь или неразъемную сборочную единицу –

ГОСТ 26645-85, мм

1 кл. точности 2 кл. точности 3 кл. точности Номинальный размер, мм

Разработка маршрута механической обработки поверхностей заготовки

План обработки поверхностей заготовки определяет построение технологического маршрута обработки. Требуемые для каждой поверхности виды и последовательность обработки зависят от ее формы, точности р

Проектирование операций механической обработки

Одной из задач оптимизации технологического процесса изготовления детали является выбор выгодных режимов механической обработки для каждой операции, т.е. для процесса обработки заго

Назначение глубины резания с учетом величины припуска на обработку.

При черновой обработке желательно назначать глубину резания, соответствующую срезанию припуска за один проход. Количество проходов свыше одного при черновой обработке следует допускать в исключител

Ж) вид точения;

В зависимости от вида точения изменяются и условия, в которых работает резец. При поперечном точении (подрезка торца) условия для резца более благоприятны, чем при продольном, при растачивании —

Фрезерование цилиндрическими фрезами

При назначении режима резания глубину резания выбирают в зависимости от припуска на обработку и требуемой чистоты поверхности. В большинстве случаев глубина резания при черновом фрезеров

Определение нормы времени.

Вспомогательное время на установку выбирается в зависимости от веса детали и характера установки, а время, связанное с переходом, — от характера прохода. Большое значение при фрезеровани

Фрезерование концевыми и дисковыми фрезами

1. Фрезерование дисковыми фрезами Глубина резания зависит от величины припуска или глубины паза и от чистоты поверхности. По принятым глубине резания, диаметру и числу зубь

Определение нормы времени

Техническая норма штучно – калькуляционного времени слагается из затрат времени на изготовление или ремонт и в общем случае определяется по формуле Тшк =

Определение нормы времени

Техническая норма штучно – калькуляционного времени слагается из затрат времени на изготовление определяется по формуле Тшк = То + Тв

Паспортные данные вертикально-сверлильного станка 2Н135

Мощность двигателя: Nдв = 4,5 кВт; КПД станка ŋ =0,8; Частота вращения шпинделя. 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1440. (ми

Проектирование нарезания резьбы

Нарезание треугольной резьбы В ремонтном производстве на токарно-винторезных станках треугольную резьбу обычно нарезают метчиками, плашками или резцом. Нарезание р

Нарезание прямоугольной и трапецеидальной резьб

Размеры прямоугольной резьбы нестандартизованы. При нарезании прямоугольной резьбы с шагом до 4 мм применяют один резец, профиль которого должен строго соответствовать профилю резьбы. Резьбу

Нарезание зубьев зубчатых колес методом копирования

Метод копирования заключается в том, что режущему инструменту придают форму впадины между зубьями. Последовательной обработкой этим инструментом на заготовке образуют зубья колеса.

Нарезание зубчатых колес методом обкатки

Сущность метода обкатки заключается в том, что режущему инструменту придается форма червячной фрезы, режущей шестерни или зубчатой рейки с режущими гранями и модулем, равным модулю нарезаемой шес

Нарезание цилиндрических зубчатых колес

При нарезании цилиндрических зубчатых колес червячная фреза устанавливается под определенным углом к нарезаемому колесу, причем так, чтобы нитки фрезы червяка совпадали с впадинами

Нарезание шлицевых валов и звездочек.

Шлицы шлицевых эвольвентных соединений отличаются от зубьев обычных прямозубых цилиндрических колес лишь своими размерами. Шлицевые прямобочные валы в условиях ремонтных мастерских можно обрабатыва

Выбор режимов резания.

Режимы резания при обработке шлицевых валов с эвольвентным профилем назначаются так же, как и при нарезании прямозубых цилиндрических колес червячными фрезами. Подачи при нарезании прям

Зубодолбежные работы

Зубодолбежные работы выполняются на зубодолбежных станках в основном с вертикальным расположением шпинделя. Режущим инструментом при этом является шестерня — долбяк, имеющий модуль, одинаковый с н

Зубострогальные работы

Нарезание конических зубчатых колес с прямыми зубьями производится несколькими способами. Наибольшее применение па ремонтных заводах получил способ нарезания двумя зубострогалытыми резцами по мето

Ведомость дефектов

на______капитальный_______ ремонт ____________________________________________________ наименование оборудования инвентарный номер №______

На поля допуска по системе СЭВ

Валы Отверстия Система ОСТ Система СЭВ Система ОСТ Система СЭВ Т1

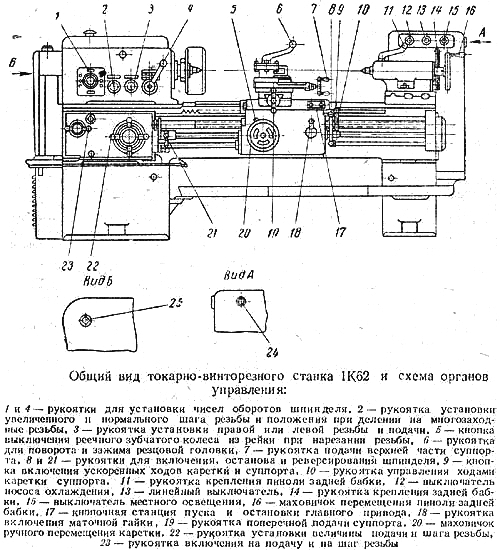

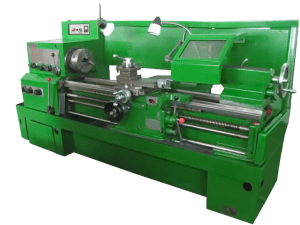

Изготовлением токарно-винторезного станка 16К20 занимался завод «Красный пролетарий» с 1971. Выпуск продолжался вплоть до середины 80-х г. Он пришел на замену морально устаревшим моделям 1К62 и 1К625. Впоследствии было налажено производство нового оборудования с лучшими параметрами — МК6056.

Конструктивные особенности

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

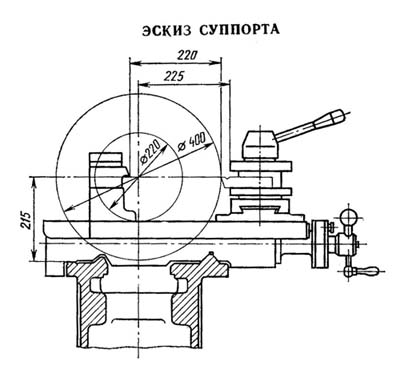

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Характеристики узлов станка

На первом этапе ознакомления с возможностями, которыми обладает станок 16К20, рекомендуется изучить технический паспорт оборудования. Главными параметрами в этом случае является максимальный и минимальный размер обрабатываемой детали и характеристики смещения суппорта относительно ее.

Диаметр детали над станиной не должен превышать 40 см. Это же значение при расположении над суппортом не может быть более 22 см. Учитывая достаточно небольшие габариты оборудования (279,5*119*150 см) и вес 3010 кг эти параметры являются оптимальными для такого типа станков.

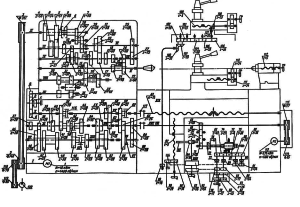

Но кроме этого при выборе оптимального режима работы после изучения кинематической схемы следует ознакомиться с паспортными характеристиками шпинделя:

Обработка вращающейся заготовки осуществляется за счет движения суппорта, на котором закреплен режущий инструмент. Важным моментом является правильный выбор кинематической схемы функционирования, которая подробно описана в паспорте.

Для работы на станке необходимо знать описания следующих параметров суппорта:

При выборе режима работы следует учитывать максимально допустимый вес заготовки. Если она крепится в патроне, то ее масса не должна превышать 200 кг. Диапазон веса при обработке в центрах шире и может составлять от 460 до 1300 кг в зависимости от длины детали.

Согласно паспортным данным резцовые салазки имеют максимальный угол поворота ±90°. Допустимое значение размеров державки резца составляет 25*25 мм.

Правила эксплуатации

Для сохранения исходных параметров станка 16К20 необходимо проводить плановые осмотры и ремонт оборудования. Подробно рекомендации по периодичности выполнения этих мероприятий указаны в паспорте. При этом учитываются особенности работы кинематической схемы.

Согласно рекомендациям производителя станок 16К20 должен подвергаться следующим видам ремонта:

Дополнительно необходимо следить за состоянием фундамента станка. Он должен выполнять свои функции – обеспечивать устойчивость и максимально гасить колебания, возникающие во время работы.

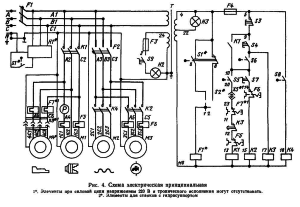

В видеоматериале показа пример схемы регулировки станка 16К20: