Категория: Инструкции

Материалы марки «ПЭКМ» обеспечивают возможность ремонта при температуре на поверхности трубы от +4 до +60°С и окружающего воздуха от +4 до +40°С. Ремонтная конструкция работоспособна при температуре перекачиваемого в трубопроводе продукта от минус 12 до +60°С, температуре окружающей среды от минус 40 до +40°С, при давлении в трубопроводе от 0 до 7,5 МПа. Тип перекачиваемого продукта – нефть, нефтепродукты, газ, газоконденсат, вода, широкие фракции легких углеводородов.

Материалы марки «ПЭКМ» рассчитаны на циклический режим работы, с количеством циклов нагружения внутренним давлением до 300 циклов в год с размахом, равным половине нормативного давления, а также способны выдерживать до 10 000 циклов деформации трубопровода без разрушения и отрыва от наружной поверхности трубы и внутренней поверхности муфты при минимальном и максимальном зазорах между трубой и муфтой.

Поставляемый комплектно трехкомпонентный заливочный композиционный материал марки «ПЭКМ-ИЗОЛ», предназначен для использования в качестве отверждающегося заливочного материала при ремонте магистральных трубопроводов по композитно-муфтовой технологии.

Материал имеет следующие технические характеристики:

1. Внешний вид компонентов:

Вязкая маслянистая прозрачная жидкость.

Прозрачная низковязкая жидкость.

Порошкообразный сыпучий наполнитель.

2. Жизнеспособность при температуре испытаний 23±2°С, мин, не менее

3. Показатель текучести при температуре испытаний 23±2°С, мм, не менее

4. Максимальное напряжение при сжатии, МПа, не менее

5. Прочность при сдвиге, МПа, не менее

6. Прочность при отрыве, МПа, не менее

7. Модуль упругости при сжатии, ГПа, не менее

8. Стоимость * одного комплекта 18,45 кг или 11,75 л

Материал «ПЭКМ-ИЗОЛ» производится в соответствии с ТУ 2257-001-61845527-2009.

Поставляемый комплектно трехкомпонентный герметизирующий состав марки «ПЭКМ-ГЕРМЕТ» предназначен для использования в качестве отверждающегося герметизирующего материала при ремонте трубопроводов по композитно-муфтовой технологии.

Материал имеет следующие технические характеристики:

Трехкомпонентный герметизирующий состав марки «ПЭКМ-ГЕРМЕТ» предназначен для использования в качестве отверждающегося герметизирующего материала.

Материал имеет следующие технические характеристики:

Трехкомпонентный заливочный композиционнный материал имеет следующие технические характеристики:

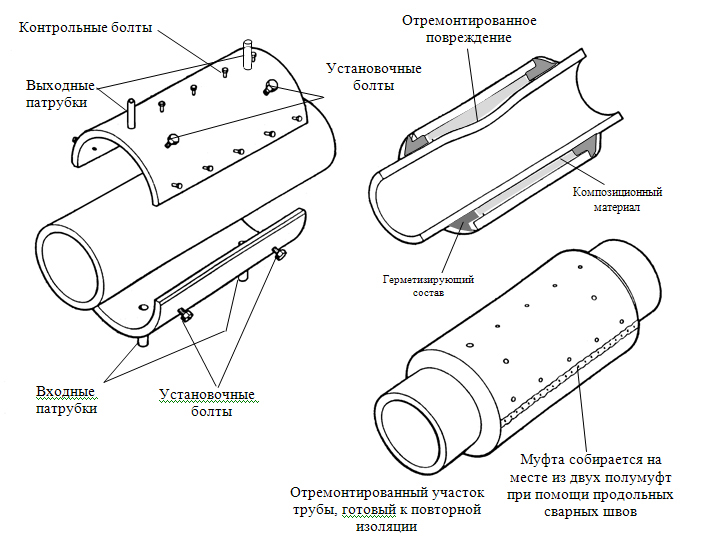

Предназначены для выборочного ремонта дефектных участков магистральных нефтепроводов.

Для ремонта трубопроводов диаметром 530-1420 мм применяются муфты длиной: 1000 мм, 1500 мм, 2000 мм, 2500 мм, 3000 м, 3500 мм; трубопроводов диаметром 219-426 мм применяются муфты длиной: 500 мм, 750 мм, 1000 мм, 1250 мм, 1500 мм, 1750 мм, 2000 мм, 2250 мм, 2500 мм, 2750 мм, 3000 мм, 3250 мм, 3500 мм.

Опытная бригада ремонтников в составе 4 – 5 человек осуществляет установку конструкции в течении 3,5 часов.

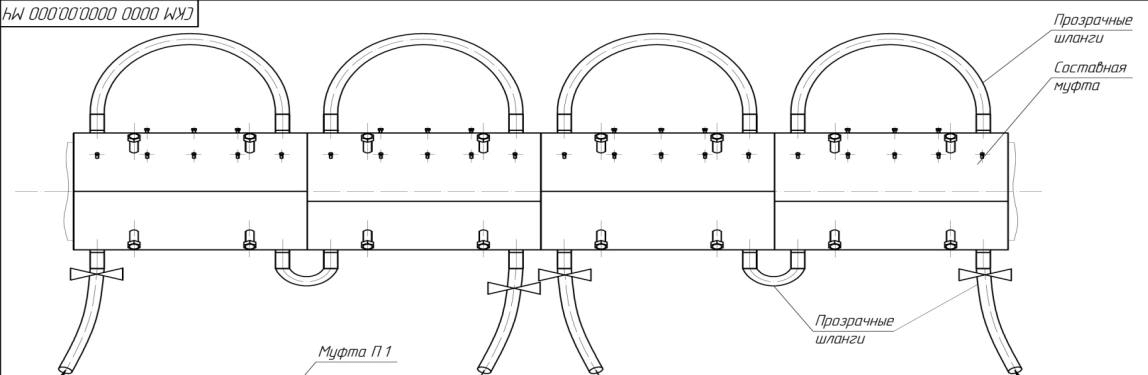

В случае, если длина требуемой для ремонта муфты превышает 3500 мм, то применяют сварную составную муфту, состоящую из нескольких муфт, расположенных встык друг с другом и соединенных между собой кольцевым сварным швом. Длина составной муфты может достигать 10,5 м для трубопроводов диаметром 530-1420 мм и 17,5 м для трубопроводов диаметром 219-426 мм.

2.5. Изол должен быть теплостойким. При испытании образца материала при температуре (423 ± 1) К [(150 ± 1) °С] в течение не менее 2 ч не должно быть увеличения длины и появления вздутий.

2.6. Полотно изола должно быть намотано на жесткий сердечник диаметром не менее 60 мм, изготовленный из материала, обеспечивающего сохранность изола при его транспортировании и хранении.

По согласованию с потребителем разрешается намотка полотна изола на сердечники диаметром не менее 40 мм. В этом случае сердечник должен быть изготовлен из древесины.

Длина сердечника должна быть равна ширине полотна либо больше или меньше ее не более чем на 10 мм.

2.7. Рулоны должны иметь ровные торцы. Допустимая высота выступов не должна превышать 20 мм. Края полотен в стыке рулона должны быть ровно обрезаны.

2.8. Полотно изола не должно иметь дыр, разрывов, складок, надрывов кромок, а также непереработанных частиц резины и посторонних включений.

2.9. Нижняя поверхность полотна изола (внутренняя в рулоне) должна быть покрыта сплошным слоем пылевидной посыпки. Полотно изола не должно быть слипшимся.

2.10. Требования к числу составных рулонов и полотен в рулоне - по ГОСТ 30547.

2.11. Изол должен быть водонепроницаемым. При испытании изола при давлении не менее 0,08 МПа (0,8 кгс/см2) в течение не менее 10 мин на поверхности образца не должно появляться признаков проникания воды.

2.12. Упаковка и маркировка

2.12.1. Упаковку рулонов изола производят полосой бумаги шириной не менее 500 мм или картона шириной не менее 300 мм, края которой должны проклеиваться по всей ширине или с двух сторон по всей длине.

Допускается применение других упаковочных материалов, обеспечивающих сохранность изола при транспортировании и хранении.

2.12.2. Маркировка изола должна производиться по ГОСТ 30547. На этикетке (штампе) должны быть указаны:

- наименование предприятия-изготовителя или его товарный знак;

- наименование материала и его марка;

- обозначение настоящего стандарта;

- номер партии (или другое обозначение партии, принятое на заводе-изготовителе) и дата изготовления;

- краткая инструкция по применению;

В нижней части этикетки должно быть приведено следующее указание:

«Рулоны хранить и перевозить только в горизонтальном положении.

Перечень данных на этикетке (штампе) может быть дополнен или изменен по согласованию с потребителем.

Транспортная маркировка - по ГОСТ 14192 с нанесением основных, дополнительных и информационных надписей.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки – по ГОСТ 30547. Размер партии устанавливают в количестве не более 1400 рулонов.

Водонепроницаемость и гибкость на брусе радиусом (25,0 ± 0,2) мм следует определять не реже одного раза в квартал и при изменении сырьевых компонентов; до 01.01.2002 определения являются факультативными.

4. МЕТОДЫ ИСПЫТАНИЙ

Методы испытаний - по ГОСТ 2678 со следующим дополнением:

- условную прочность, относительное удлинение определяют на образцах - лопатках типа I при постоянной скорости перемещения подвижного захвата (50 ± 5) мм/мин.

(Измененная редакция, Изм. № 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. транспортирование изола следует производить в крытых транспортных средствах в горизонтальном положении не более пяти рулонов по высоте, при этом должна быть обеспечена особая сохранность нижнего ряда рулонов от повреждений.

При температуре минус 15 °С и ниже в процессе погрузки и разгрузки рулоны изола не должны подвергаться ударам.

Допускается транспортирование рулонов изола в контейнерах и на поддонах. По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность изола.

5.2. Погрузку в транспортные средства и перевозку изола производят в соответствии с Правилами перевозки грузов, действующими на транспорте данного вида.

5.3. Рулоны изола должны храниться рассортированными по маркам в сухом закрытом помещении в горизонтальном положении не более пяти рулонов по высоте, при этом должна быть обеспечена особая сохранность нижнего ряда рулонов от повреждений.

Рулоны изола могут храниться в контейнерах и на поддонах.

Срок хранения изола - 12 мес со дня изготовления.

По истечении срока хранения изол должен быть проверен на соответствие требованиям настоящего стандарта. В случае соответствия изол может быть использован по назначению.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

7.1. Изол имеет следующие показатели пожарной опасности:

- группа горючести - Г4 по ГОСТ 30244;

- группа воспламеняемости - В3 по ГОСТ 30402.

7.2. По классификации ГОСТ 19433 изол не относится к опасным грузам.

7.3. Основными видами возможного опасного воздействия на окружающую среду является загрязнение атмосферного воздуха населенных мест, почв и вод в результате неорганизованного сжигания и захоронения отходов изола на территории предприятия или вне его, а также свалка его в не предназначенных для этого местах.

7.4. Отходы, образующиеся при изготовлении изола, строительстве и ремонте зданий и сооружений, подлежат утилизации на территории предприятия-изготовителя или вывозу на полигоны промышленных отходов и организованному обезвреживанию в специальных, отведенных для этой цели, местах.

7.5. В случае загорания битума или изола следует применять следующие средства пожаротушения: кислотный или пенный огнетушители, асбестовое полотно, кошму, специальные порошки, воду со смачивателем.

7.6. При погрузочно-разгрузочных работах должны соблюдаться требования безопасности по ГОСТ 12.3.009.

8. Указания по применению

Изол должен применяться в соответствии с действующими строительными нормами».

Сырье и материалы, применяемые для изготовления изола

Битумы нефтяные кровельные по ГОСТ 9548.

Мел природный обогащенный по ГОСТ 12085.

Асбест хризотиловый 7-го сорта по ГОСТ 12871.

Полиэтилен высокого давления (низкой плотности) по ГОСТ 16337.

Полиэтилен низкого давления (высокой плотности) по ГОСТ 16338.

Мел по ГОСТ 17498.

Тальк по ГОСТ 21235.

Битумы нефтяные дорожные по ГОСТ 22245.

Смола инден-кумароновая по ОСТ 14-30.

Резиновая крошка по ТУ 38.108035.

Масло каменноугольное по ГОСТ 2770.

или другое сырье и материалы по НТД, утвержденным в установленном порядке, в соответствии с технологическим регламентом на производство изола.

Изол,

ГОСТ 10296-79

Клеевые соединения в изделиях ракетно-космической техники (РКТ), подвергаются воздействию вибрационных, ударных и других нагрузок, перепада температур от криогенных (-196 °С) до повышенных (150-200 °С). В этих условиях работоспособность клеевых соединений можно обеспечить, создавая клеевые прослойки, которые сочетают достаточно высокую механическую прочность с повышенной эластичностью. Последняя необходима склеивающим слоям в соединениях неметаллических материалов с металлами с различающимися коэффициентами линейного температурного расширения (КЛТР), так как они позволяют нивелировать напряжения в клеевом шве, возникающие при изменениях температуры.

Требованиям по вибро-, ударопрочности, работоспособности при температурах от -196 до 150°С (200-250°С кратковременно) соответствует большинство клеев, заливочных электроизоляционных компаундов и герметиков, разработанных в ОАО «Композит» для изделий РКТ. Многие из новых клеевых материалов характеризуются минимальными показателями газовыделения: ПМР (общая потеря массы за вычетом воды) < 1,0%; ЛКВ (легкоконденсирующиеся вещества) < 0,1% при вакуумно-тепловом воздействии по ГОСТ Р 50109-92.

Конструкционные клеи на основе модифицированных эпоксидных смол

Для соединения деталей из стекло- и углепластиков с алюминиевыми сплавами в изделиях, работающих при высоких вибрационных и ударных знакопеременных нагрузках, требуются конструкционные клеи комнатного отверждения, обеспечивающие прочность при сдвиге клеевого соединения не менее 15 МПа в сочетании с достаточной эластичностью в тонком слое (относительным удлинением при разрыве не менее 2,5%).

Причем основной показатель, характеризующий эластические свойства материала, относительное удлинение при растяжении для клеевых материалов и разрушающее напряжение при растяжении определяли по ГОСТ 14236-81 на образцах-пленках в виде полосок размером (10-25)х150 мм и толщиной 0,1-0,25 мм, соизмеримой с толщиной клеевого слоя. Клеевые соединения в РКТ часто должны быть работоспособными при температурах от -196 до +200 °С.

Отечественные клеи марок ВК-9, ЭПК-1 и К-300-61, удовлетворяющие указанным требованиям по прочности и рабочим температурам получаемых с их помощью соединений, а также по режимам склеивания, характеризуются относительным удлинением значительно менее 1% при разрыве образцов с толщиной 0,15-0,50 мм, соизмеримой с толщиной клеевого шва в соединениях.

Для разработки составов, работоспособных от -196 до +200°С, соответствующих эксплуатационным и технологическим требованиям к вибро-, ударопрочным конструкционным клеям проводились исследования композиций на основе эпоксидных смол, модифицированных олигоэфирэпоксидами, выпускаемыми НПП «Макромер» под торговой маркой Лапроксид. Предполагали, что такие модификаторы позволят направленно изменять реологические, физико-механические и релаксационные свойства эпоксидных полимерных материалов.

Известно, что введение Лапроксидов должно положительно повлиять на повышение адгезионных характеристик клея, поскольку их низкая вязкость улучшает смачивающую способности последнего – одного из важнейших факторов, определяющих взаимодействие на границе раздела фаз полимер/твердое тело. В качестве отвердителей композиций использованы низкомолекулярные полиаминоамиды, амины и их смеси, а в качестве наполнителей – нитрид бора, микротальк, диоксид титана и другие.

Для модифицирования эпоксидных смол были опробованы Лапроксиды разных марок: одно-, двух- и трехфункциональные, их содержание в клеевых составах варьировали в широких пределах. Для приготовленных клеевых рецептур оценивали технологические и прочностные свойства: адгезионные при сдвиге и отрыве в широком температурном интервале; когезионные и эластические: относительное удлинение при разрыве и разрушающее напряжение при растяжении.

Прочность при сдвиге образцов клеевых соединений из алюминиевого сплава АМгб определяли в соответствии с ОСТ 92-1477-78 при температурах от -196 до +250°С, а при отрыве – в соответствии с ОСТ 92-1476-78. Испытывая при растяжении при температуре 20°С в соответствии с ГОСТ 14236-81 образцы пленок из отвержденных клеевых композиций толщиной 0,15-0,20 мм, определяли их относительное удлинение при разрыве и разрушающее напряжение при растяжении.

В результате проведенных исследований были разработаны конструкционные клеи ЦМК-5, ЭЛК-5 ЦМК-25, ЦМК-27 разного назначения. Было установлено, что для получения клеев, сочетающих после их отверждения достаточную эластичность с высокой адгезионной и когезионной прочностью в качестве связующего следует применять эпоксидные диановые смолы (типа ЭД-20, ЭД-22, ЭД-16), модифицированные смесью одно- и трехфункциональных Лапроксидов.

В быстроотверждающихся (за 3 ч. при нормальных условиях) клеях с высокой адгезионной прочностью содержание Лапроксидов составляет не более 10%, так как их введение в больших количествах увеличивает продолжительность отверждения. В нашедших широкое применение конструкционных клеях с жизнеспособностью от 2 до 4 ч. типа ЦМК-5, ЭЛК-5 отверждающихся при нормальных условиях в течение 2-3 суток, содержание модифицирующих олигоэфиров типа Лапроксид доходит до 18-27%

Монофункциональные Лапроксиды, применяемые в первую очередь как разбавители, также участвуют в реакции полимеризации по эпоксидной группе, но являются агентами обрыва цепи, что приводит к уменьшению плотности поперечных сшивок и, как следствие к снижению жесткости полимерной матрицы после отверждения.

Эластифицирующий эффект двух- и трехфункциональных Лапроксидов 603, 702 и 703 с достаточными мольными массами обусловлен их химической природой, так как при их введении в клеевую композицию часть жестких ароматических звеньев эпоксидной диановой смолы заменяется на более гибкие алифатические полиэфирные цепи.

Относительное удлинение при разрыве тонких пленок из отвержденных клеев не менее 2,0%, а прочность при растяжении выше 30 МПа.

Механические испытания клеевых соединений для клеев ЦМК-5, ЭЛК-5, ЦМК-25, ЦМК-27 показали, что они пригодны для высокопрочного в широком интервале температур (от -196 до +250°С) соединения, как металлов, так и полимерных композиционных материалов. Сочетание высокого предела прочности при отрыве, сдвиге и растяжении с достаточной эластичностью (2,5-5,0) обеспечивают высокую вибро-, ударо- и трещиностойкость материалов ЭЛК-5, ЦМК-5, ЦМк-25, ЦМК-27.

В случае применения для модификации эпоксидных диановых смол олигоэфирциклокарбоната марки Лапролат были разработаны клеевые материалы:

- марки ЦМК-21 с повышенной прочностью склеивания алюминиевых сплавов и цветных металлов;

- клей-герметик КГЭ-3/16, сочетающий высокую конструкционную прочность клеевых соединений при сдвиге и отрыве со значительным удлинением при растяжении (более 10% при толщине образцов 0,15-0,3 мм).

Клей ЦМК-21 обеспечивает высокие прочности склеивания алюминиевых сплавов, более высокие, чем при склеивании сталей. Клей ЦМК-21 обеспечивает более высокие прочности склеивания при сдвиге и отрыве, чем клей-герметик КГЭ-3/16, последний имеет также и значительно меньшую когезионную прочность – разрушающее напряжение при растяжении.

Клей-герметик предназначен для склеивания, с одновременным обеспечением герметичности, разнородных материалов в узлах, испытывающих высокие вибрационные, ударные нагрузки, воздействие температур от -150 до +120°С (кратковременно до +200°С). Его применение позволяет решить следующие задачи:

- повышение тактико-технических характеристик за счет снижения массовых показателей узлов изделий при замене слоев герметика толщиной 1,5 мм на клеевой слой толщиной 0,2-0,3 мм;

- значительное сокращение сроков сборки в случае применения одного разработанного клея-герметика вместо склеивания конструкционным клеем (типа ВК-9) и последующей заделки клеевого шва герметиком типа У Т-34.

Клей-герметик опробован с положительным результатом на работоспособность при многократных циклических изменениях температуры от -60 (±5)°С до +70 (±5)°С. Конструкционный клей-герметик КГЭ-3/16 наряду с герметичностью клеевого шва обеспечивает высокую прочность склеивания в любых сочетаниях сталей и алюминиевых сплавов (в том числе с покрытиями), стеклопластиков, стеклонаполненных полиамидов, деталей из ДСВ, резиновых смесей типа НО-68-1.

Клеи ЦМК-5, ЭЛК-5, ЦМК-25, ЦМК-27, ЦМК-21, КГЭ-3/16 готовятся непосредственно перед применением смешением трех-четырех компонентов. Они легко наносятся на соединяемые поверхности кистью или валиком; в навеске 100-200 г, имеют жизнеспособность 2-4 ч. При нормальных условиях клеи отверждаются в течение 2-3 суток.

Клеи ЦМК-ТП и ЦМК-ТПЭ представляют собой высоковязкие пасты, которые готовятся перед применением из трех компонентов, отверждаются при нормальных условиях без усадки с образованием малопористой структуры. По минимальным показателям газовыделения при вакуумно-тепловом воздействии клей ЦМК-ТП соответствует ГОСТ Р 50109-92.

Разработаны теплопроводящие эпоксидные клеи с коэффициентом теплопроводности не менее 2,0 Вт/м/К, работоспособные при температурах от -196 до +120°С (кратковременно до +200°С), предназначенные для крепления нагревающихся элементов аппаратуры с одновременным отводом тепла. В качестве полимерной основы таких клеев использованы эпоксидные композиции, содержащие низкомолекулярные разбавители марки Лапроксида, с хорошей смачивающей способностью наполнителей.

Клей ЦМК-ТП обеспечивает более высокие прочности клеевых соединений из алюминиевого сплава, чем клей ЦМК-ТПЭ, с повышенной эластичностью. Поэтому при склеивании с последним клеем элементов монтажа исключаются внутренние напряжения в наклеиваемых элементах, трещины, обрывы проводов, тем самым обеспечивается гарантированная надежность, минимальный процент брака и т.д.

Быстроотверждающиеся клеи холодного отверждения

В условиях производства сложных технических изделий всегда есть потребность в быстроотверждающихся клеевых составах, набирающих конструкционную прочность (>10 МПа) при нормальных условиях в течение 1-3 часов. Без таких клеев нельзя обойтись при проведении ремонтных работ на крупногабаритных изделиях, в полевых условиях. Быстроотверждающиеся клеи нужны при сборке с применением сложной оснастки, которая должна быстро высвобождаться после отверждения клеев и использоваться на следующих операциях сборки.

Потребностью в таких клеевых материалах объясняется большой интерес к ремонтным составам типа «холодной сварки». К таким составам относится отверждающаяся за 3-5 ч двухкомпонентная эпоксидная клеевая мастика «Маком-1», предназначенная для заделки дефектов, усиления поверхностей из металлов, керамики, пластиков, для пломбирования приборов.

Клей-мастика «Маком-1» может применяться для склеивания деталей из сталей, алюминиевых сплавов, стеклопластиков, керамики, наносится на поверхности любой влажности и отверждается при температурах, начиная от -10°С. Жизнеспособность мастики в массе 200-250 г не менее 25 мин.

Технологическое отверждение мастики при температуре 20-25°С происходит в течение 3-5 ч, полное отверждение – в течение 18 ч. В отвержденном состоянии мастика имеет плотность

2,2 г/см 3. работоспособна в интервале температур от -196 до +200°С в условиях повышенной влажности, бензина, масел, легко подается механической обработке. Мастика «Маком-1» успешно опробована для изготовления пломб на приборах, рекомендована для пломбировки приборов, работающих в космосе, так как имеет минимальные показатели газовыделения по ГОСТ.

Последний ремонтный состав не может заменить конструкционные клеи, так как из-за высокого наполнения является жестким, не может обеспечить получение оптимального клеевого шва толщиной 0,1-0,2 мм, а также прочность при скалывании. Поэтому были разработаны конструкционные клеи, обеспечивающие прочность на сдвиг более 10 МПа при температуре 18-25°С через 3 часа после склеивания: эпоксидный ЦМК-26 и полиуретановый ЦМК-31.

Клеи готовятся непосредственно перед применением из трех составляющих, при температуре 18-25°С имеют жизнеспособность до 15 мин. в навеске 10-15 г.

Клеи ЦМК-26 и ЦМК-31 обеспечивают прочности при сдвиге и отрыве более 10,0 МПа при склеивании алюминиевого сплава АМг6, угле-, органе-, стеклопластиков при температурах -196 и +20 °С. При нагревании образцов до 120°С и выше прочность клеевых соединений значительно снижается (особенно сильно для полиуретанового клея ЦМК-31). Клей ЦМК-26 обеспечивает прочность 20-57 МПа при отрыве соединений из АМг6 при температуре 20°С в зависимости от наполнителя и предварительной подготовки компонентов клея.

Было замечено, что прочности при сдвиге образцов клеевых соединений для обоих клеев через 2, 7, 10 суток после склеивания не уменьшались, а возрастали, так как в процессе их дальнейшей выдержки не наблюдается повышение хрупкости, характерное для ряда быстроотвердающихся клеев. У последних за 2-3 часа после склеивания наблюдается набор прочности на алюминиевых сплавах, сталях при сдвиге не менее 10 МПа, а через 2, 3 суток прочность при сдвиге снижается до 6-7 МПа.

Это объясняется тем, что в таких рецептурах для достижения эффекта быстрого отверждения берется количество отвердителя, значительно превышающее необходимое, и в последующие сутки избыточное количество отвердителя вызывает дополнительное сшивание полимерной матрицы клея, приводящее к повышению его жесткости и даже охрупчиванию.

Герметичные электроизоляционные заливочные компаунды

Заливочные компаунды предназначаются для заливки электротехнических изделий, узлов и деталей, для заполнения промежутков между деталями радиотехнических и электронных устройств с целью их герметизации и электроизоляции.

Наиболее распространены эпоксидные заливочные компаунды, отличающиеся высокими механическими и электроизоляционными характеристиками, отверждающиеся при нормальных условиях с минимальной усадкой, и по этим свойствам превосходящие материалы других типов.

В ОАО «Композит» разработан ряд электроизоляционных низковязких компаундов холодного отверждения с разной степенью эластичности (от 2,5 до 90%) и пределом прочности при растяжении от 12 до 40 МПа на основе модифицированных эпоксиднодиановых смол. Компаунды имеют высокую когезионную и адгезионную прочность, в т.ч. хорошую адгезию к цветным металлам, полиимидной пленке, ПВХ-оболочке проводов, алюминиевой фольге, являются низковязкими, технологичными, способными заливаться в минимальные зазоры с помощью шприца. Они не содержат растворителей, отверждаются при нормальных условиях по механизму полиприсоединения, поэтому имеют усадку не более 0,5% при отверждении.

Благодаря повышенной эластичности и практической безусадочности при их заливке и отверждении не возникают внутренние напряжения в элементах электрорадиоизделий, вызывающие деформацию, обрыв проводов, образование трещин в заливках. В условиях термоциклирования повышенная эластичность отвержденных компаундов позволяет нивелировать напряжения, возникающие из-за разных КЛТР контактирующих материалов при циклических изменениях температуры.

В качестве вибро-, ударопрочного заливочного компаунда холодного отверждения, длительно (более 1000 ч.) работоспособного до +125°С, кратковременно до 200°С применяется и проходит испытания на ряде предприятий клей ЭЛК-5, имеющий относительное удлинение не менее 2,5%, предел прочности при растяжении 35 МПа. Компаунд ЭЛК-5 выдерживает температурное воздействие пайки до 265°С не менее 2 минут.

Низковязкий (способный заливаться через иголку с диаметром 1 мм) заливочный компаунд ЭЛК-5 успешно применяется для упрочнения, герметизации и изоляции электрических разъемов, элементов электрорадиоизделий (ЭРИ), заливки электрических датчиков в условиях высоких вибрационных и ударных нагрузок. Компаунд ЭЛК-5 с наполнителем применяется для заливки датчиков в двигателях рулевого управления самолетов. Испытания, проведенные в отделе биологических исследований НИИХ ННГУ, показали, что клей-компаунд ЭЛК-5 обладает грибостойкими свойствами. Разработан и проходит расширенные испытания заливочный компаунд ЭЛК-9, отличающийся повышенной влагостойкостью.

Самый эластичный (с относительным удлинением не менее 35%) и низковязкий из заливочных компаундов эпоксиуретановый марки ЭЛК-12 предназначен для изоляции электрических разъемов, выводов в узлах с рабочей температурой от -60 до +80°С длительно и от -196 до +120°С кратковременно. В элементах аппаратуры, залитых и склеенных компаундом ЭЛК-12, после его отверждения не возникают деформационные напряжения. Из-за повышенной стойкости в агрессивных средах компаунд ЭЛК-12 применяется для герметизации платиновых выводов толщиной 0,3 мм в пазе корпуса из АБС пластика «Новодур» в среде 40% серной кислоты и 30% щелочи при температурах от -20 до +50°С.

В качестве клея материал ЭЛК-12 используется также для наклейки элементов на микросхемах, лакотканей на конденсаторы. Соединения с клеем-компаундом ЭЛК-12 являются ремонтопригодными.

В последнее время проводятся также работы по созданию низковязких пропиточных компаундов, предназначенных для пропитки намоточных изделий электронной и радиотехнической аппаратуры, в том числе для пропитки и заливки трансформаторов и других электроэлементов с целью их электроизоляции. Пропиточные компаунды имеют начальную вязкость от 30 до 120 с (по ВЗ-4), сохраняют невысокую вязкость в течение 4-5 ч. при температуре 15-35°С и позволяют проводить процесс пропитки без дополнительного подогрева. Это особенно ценно при заливке изделий из специальных материалов, например, с магнитными свойствами.

Пропиточные компаунды серии ЭПК-24 готовятся перед применением из двух компонентов, применяются и отверждаются при температуре 15-35°С в течение 3-4 суток, возможно их ускоренное отверждение при температуре 60-70°С. После отверждения эластичные электроизоляционные материалы, работоспособны в интервале температур от -60 до +120°С.

Заливочные эпоксидные пенокомпаунды

Возрастающее применение пенокомпаундов в изделиях РКТ вызвано задачей снижения массогабаритных характеристик узлов изделий. Для примера, на носителях Протон М имеется 2 тыс. электрических разъемов. Переход к бескорпусной электроизоляции разъемов пенокомпаундом ПЭК-74, с плотностью 0,4 г/см 3 от заливки компаунда ЭЗК-6 с плотностью > 1,2 г/см 3 привел к снижению массы одного разъема с 12 до 3 г, вес бортовой кабельной сети (БКС) уменьшился при этом примерно в 6 раз (на 40 кг).

Разработаны также пенокомпаунды ПЭК-БО, отверждающийся за 6 часов, и ПЭК-82 с минимальным газовыделением (ОПМ<1,0%, ЛКВ<0,1%). Пенокомпаунды ПЭК-74, ПЭК-82 и ПЭК-БО – технологичные композиции, приготавливаемые на месте применения из трех составляющих, хорошо заполняют зазоры, применяются и отверждаются при температуре 15-35°С, не вызывают коррозию алюминиевых сплавов, имеют высокую адгезию к металлам, к проводам, в т. ч. в оболочке.

Отвержденные пенноматериалы типа ПЭК-74 – пенопласты замкнуто ячеистой структуры с однородной плотностью в объеме заливки, работоспособные при температурах от -196 до +200°С, устойчивые к воздействиям вакуума, вибрационных нагрузок, резких перепадов температур, повышенной влажности, бензина, масел. В отличие от ППУ с аналогичными свойствами пеноэпоксиды типа ПЭК-74 имеют ряд преимуществ технологического характера: повышенную жизнеспособность (не менее 50 минут), низкую вязкость, возможность приготовления и применения в любых количествах, при любой влажности.

Установлен 25-летний срок сохраняемости прочностных и электроизоляционных свойств материала ПЭК-74, стойкость пенокомпаунда к воздействию радиации до 200 Мрад, вакуума, термоциклирования (от -150 до +200°С), повышенной влажности, бензина, масел.

Жгуты с бескорпусной заливкой пенокомпаундом ПЭК-74 испытаны на воздействие: вибрации в перпендикулярных направлениях, линейных и ударных перегрузок, многократных механических ударов, влажности 98%, пониженных (-110°С) и повышенных температур (150, 250 и 290 °С кратковременно). ПЭК-74 используется для заполнения зазоров, электроизоляции и упрочнения бескорпусных и корпусных электрических соединителей путем заливки, для герметизации и защиты ЭРА, для заливки малогабаритных соединителей с плавающими контактами высокочастотных блочных кабелей, работающих в среде открытого космического пространства. Исследуется возможность использования компаундов ПЭК-74, ПЭК-82 для заливки закрытых полостей конструкции для снижения массы. Все разработанные пенокомпаунды – хорошие зазорозаполняющие клеи с прочностью при отрыве >5,0 МПа в зазоре до 10-30 мм, рекомендуются для: склеивания деталей с большими знакопеременными зазорами, улучшения виброшумовых характеристик. ПЭК-74 применяется для вклеивания закладных элементов в сотовых конструкциях для усиления.

Представляет интерес облегченный эпоксидный пенокомпаунд ОПЭК-75, разработанный для заполнения закрытых полостей металлических облегченных конструкций с целью повышения их устойчивости к вибрационным нагрузкам. Пенокомпаунд ОПЭК-75 – характеризуется высокой адгезией к различным металлам и неметаллическим материалам, не вызывает коррозию алюминиевых сплавов, сталей, устойчив к воздействиям: влажности, бензина, масел, высоких ударных и вибрационных нагрузок.

Разработан силоксануретановый герметик ГСУ-149, основным преимуществом которого является сохранение достаточной эластичности и мало изменяющихся значений адгезионной прочности клеевых соединений в интервале температур от -60 до +120°С.

Герметик ГСУ-149 имеет следующие характеристики:

- интервал рабочих температур от -60 до +120°С;

- относительное удлинение при растяжении при температуре 15-25°С не менее 80%;

- жизнеспособность при температуре 15-25°С не менее 1 ч.;

- время вулканизации при температуре 15-25°С не более 24 ч.;

- обеспечивает прочность на сдвиг не менее 0,6 МПа при склеивании сталей, алюминиевых сплавов, латуни, стеклонаполненных полиамидов, пластиков на основе арамидных волокон и других материалов в разных сочетаниях.

Испытание герметика показало, что:

- герметик ГСУ-149 характеризуется высокими значениями относительного удлинения, как при нормальных условиях; так при низких (-60, -50° С) и высоких (70, 120°С) температурах;

- прочность при сдвиге соединений с герметиком в этом интервале температур изменяется еще меньше, чем эластичность: остается практически постоянной МПа от -60 до +20°С, уменьшается до 0,4 МПа при70-120°С;

- герметик ГСУ-149 с подслоем обеспечивает достаточно высокую прочность при отслаивании соединения алюминиевого сплава с латунной сеткой.

Испытания герметика по методу 4 ГОСТ 9.902-81 показали, что он не является коррозионно-агрессивным по отношению к стали 30ХГСА (химически фосфатированной, хромированной), стали 20 (хромированной); алюминиевому сплаву Д-16 (анодированному, оксидированному, хромированному); латуни Л63 с покрытиями «никель (6)», «олово-цинк (9)», «серебро (6) + палладий (1)»; химически пассивированной меди М-1.

Отвержденный герметик (без наполнителя) имеет высокие диэлектрические характеристики:

- удельное объемное электрическое сопротивление 1,3·10 15 Ом·см;

- удельное поверхностное электрическое сопротивление 9,4·10 15 Ом;

- при частоте 10 6 Гц тангенс угла диэлектрических потерь 0,02 и диэлектрическую проницаемость 3,5;

- электрическую прочность 13,5 кВ/мм;

поэтому применяется в качестве эластичного, низковязкого, ремонтопригодного материала для заливки электрических соединителей.

На все представленные в настоящем сообщении клеевые материалы разработаны ТУ, для многих проведены ускоренные климатические испытания, подтвердившие сохраняемость прочностей образцов клеевых соединений с этими клеями после хранения в течение 15-26 лет. Испытания, проведенные по ГОСТ 9.902-81 (метод 4), показали, что большинство из разработанных клеевых материалов не являются коррозионно активными по отношению к алюминиевым сплавам АМг6, Д-16 и 1201. Для некоторых материалов проведены испытания на стойкость к воздействию ионизирующего излучения дозой от 1,5·10 8 до 3,0·10 8 рад.

Гладких С. Н. ОАО «Композит».

По материалам 2-й международной конференции «Полимерные материалы XXI века», проходившей в рамках 14-й международной выставки «Химия-2007».