Категория: Руководства

Simatic WinCC и OLE для АСУТП

ООО Сименс, Москва

ОРС, новый коммуникационный стандарт для компонентов систем автоматизации, обеспечивает взаимодействие между системами управления, системами визуализации и обслуживания, периферийными устройствами промышленного назначения и офисными приложениями. После того как необходимые компоненты, благодаря ОРС, стали соответствовать стандарту "plug and play", фирма Siemens AG выпустила первые продукты.

ОРС (OLE for Process Control - OLE для управления технологическими процессами) представляет собой открытый стандарт интерфейса обмена данными, определяемый комитетом ОРС. Комитет ОРС был образован ведущими фирмами-производителями в области систем автоматизации, в том числе фирмами Fisher-Rosemount, Intuitive Technologie, OPTO 22, Intellution, Rockwell Software и, не в последнюю очередь, Siemens AG. Работа комитета строится на тех же принципах, по которым работают известные международные организации в области использования сетей промышленного назначения. Фирма Microsoft в качестве координатора комитета ОРС гарантирует распространение соответствующих технических спецификаций и их совместимость со стандартом Windows.

Целью комитета ОРС является разработка на основе таких стандартизованных технологий Windows, как OLE (Object Linking and Embedding), СОМ (Component Object Model) и DCOM (Distributed Component Object Model) открытого интерфейса, который сделал бы возможным создание стандартизованных процедур обмена данными между офисными приложениями и приложениями в области промышленного производства.

Планы ОРС идут, однако, еще дальше: стандарт ОРС должен стать связующим звеном между пользовательскими приложениями промышленного и офисного назначения, с одной стороны, и уровнем промышленной автоматизации (системы автоматизированного управления, периферийные устройства промышленного применения и т.д.) - с другой.

Сегодня зачастую бывает сложно интегрировать в рамках единой системы компоненты различных производителей. Для работы приложений необходимы специально разработанные драйверы или серверы для каждого устройства или, соответственно, компоненты; производителям же оборудования, с другой стороны, необходимы драйверы или, соответственно, серверы для совместимости с каждым отдельно взятым приложением (рис. 1).

Эти технические проблемы обусловливают необходимость высоких инвестиционных затрат, и поэтому пользователю зачастую предлагается весьма скудный выбор возможностей. Стандарт ОРС разрешает эту проблему. Ибо ОРС открывает перед пользователями и производителями программного и аппаратного обеспечения промышленного назначения целый ряд преимуществ.

Производителям средств промышленной автоматизации необходим теперь лишь один единственный драйвер, поддерживающий стандарт ОРС. Это существенно сокращает затраты. Дискуссии о применении того или иного интерфейса для различных компонентов становятся излишними. Таким образом, возможно сконцентрироваться лишь на согласовании функций автоматизированной системы.

Это сокращает время разработки и снижает затраты. Преимуществом пользователя является получение им всех необходимых функций в рамках одного единственного поставляемого производителем пакета. Отпадает необходимость закупки разношерстного системного программного обеспечения. Пользователь может полностью сконцентрироваться на решении задачи автоматизации, так как проблема интеграции различных компонентов оборудования в рамках системы отпадает. Нервные стрессы, связанные с тем, что были закуплены неподходящие по функциям или по версии программные компоненты, также уходят в прошлое. Все это сокращает затраты на интеграцию и исключает расходы на закупку дополнительного программного обеспечения.

Сегодня, когда рационализация производства, экономия средств и увеличение производительности труда стали важнейшим фактором жизни промышленных предприятий, стандартизация, предлагаемая комитетом ОРС, имеет исключительно большое значение для пользователей. Фирма Siemens уже в этом году предлагает своим клиентам интерфейсы стандарта ОРС: SIMATIC NET OPC-Server и SIMATIC WinCC OPC-Client/Server.

SIMATIC NET OPC-Server

Продукт SIMATIC NET OPC-Server поддерживает интеграцию любых компонентов автоматизации по сетям стандарта "промышленный Ethernet" и Profibus. За уже предлагаемым на рынке SIMATIC NET DP OPC-Server, предназначенным для подключения по сетям стандарта Profibus, осенью этого года последуют SIMATIC NET S7 OPC-Server для подключения по сетям стандарта Profibus и Industrial Ethernet. Планируется также разработка других типов SIMATIC NET OPC-Server.

SIMATIC WinCC в качестве ОРС Client

SCADA-система SIMATIC WinCC предлагает сегодня драйверы для большинства типов систем управления. Начиная с версии 4, WinCC может быть также клиентом стандарта ОРС и таким образом осуществлять доступ к любым серверам стандарта ОРС (см. рис. 2). Эти серверные приложения стандарта ОРС могут исполняться либо на локальном, либо на удалённом компьютере, с доступом к ним по информационной сети. Проектирование системы исключительно просто - при определении переменных Вы просто ищете имеющиеся в информационной сети серверы и с помощью программы-Browser (программа для просмотра ресурсов) выбираете переменные (рис. 3).

SIMATIC WinCC в качестве ОРС Server

Начиная с версии 4, SIMATIC WinCC может быть и ОРС-сервером. Таким образом, возможность обработки собираемых WinCC данных технологического процесса получают другие клиенты стандарта ОРС. Интересные приложения можно также создать на основе возможности каскадирования станций WinCC. Обмениваться данными по механизму ОРС между собой или со станцией WinCC верхнего уровня иерархии может несколько одноместных систем WinCC. И, конечно, сервер ОРС может работать и как клиент ОРС.

Функции каскадируемого сервера ОРС:

Основной идеей комитета ОРС была стандартизация независимого от конкретных производителей коммуникационного интерфейса между приложениями типа ОРС-сервер и ОРС-клиент. Даже при использовании различных шинных систем промышленного назначения единый интерфейс стандарта ОРС позволит с существенной экономией денежных средств интегрировать оборудование автоматизации различных производителей в рамках единой системы. Теперь каждый производитель средств промышленной автоматизации, наряду со своими собственными специфическими коммуникационными средствами, должен также поставлять стандартизованный сервер типа ОРС для обеспечения возможности интеграции своих компонентов в рамках единого автоматизированного комплекса. Благодаря широкой распространенности MS-Windows, ставшей де-факто стандартом операционной системы, ОРС имеет исключительно высокие шансы на успех. Весьма вероятно, что после первого шага (а именно - после создания ОРС-серверов для систем, базирующихся на платформе MS-Windows) интерфейс ОРС будет встраиваться в качестве коммуникационного интерфейса в компоненты промышленной автоматизации. В будущем стандарт ОРС должен быть также расширен функциями тестирования на совместимость (ОРС-сервера и ОРС-клиента), функциями обработки архивации сообщений, функциями доступа к архивным данным и обеспечения безопасности данных.

Пользователи, которые уже сегодня сделали выбор в пользу открытых и разнообразных средств коммуникации семейства SIMATIC, смогут на основе приложения SIMATIC OPC-Server очень быстро войти в мир нового стандарта ОРС и сориентировать производимое ими оборудование на технологию будущего.

SIEMENS OPC серверы (СИМЕНС OPC)

SIEMENS OPC серверы (СИМЕНС OPC)

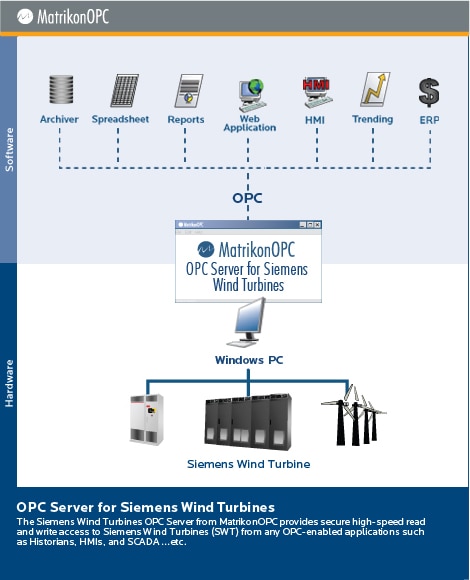

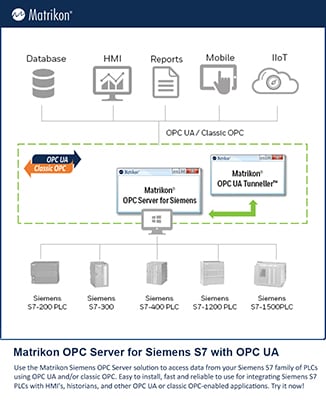

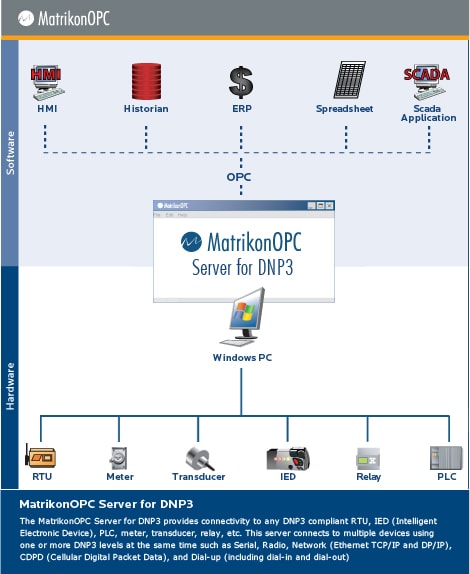

Предлагаемые ОРС-серверы обеспечивают надежный способ обмена данными широкого круга устройств Siemens через Ethernet либо промышленные последовательные интерфейсы с OPC-клиентами на базе SCADA, MES, ERP и другими приложениями, использующими в качестве источника данных технологию ОРС.

Эти ОРС-серверы позволяет вести одновременный опрос устройств Siemens по протоколам ТCP/IP, PPM, PPI и AS511.

Внимание! Для физического подключения к компьютеру интерфейсов, отличных от Ethernet, необходимо использовать соответствующие преобразователи интерфейсов либо встраиваемые интерфейсные платы.

Поддерживаемые стандарты ОРС:

Siemens S7-200 OPC-сервер

OPC-сервер поддерживает следующие устройства этой серии: S7-212, S7-214, S7-215, S7-216, S7-224

Обмен может производится по одному из следующих протоколов:

Siemens S7-300, Siemens S7-400, Siemens S7-1200

Поддержка протокола Siemens TCP/IP Ethernet позволяет OPC серверу обмениваться со следующими устройствами:

Драйвер предназначен для организации обмена данными между ОРС-клиентами и контроллерами семейства S7-300 и S7-400 по протоколу MPI. Требует наличия адаптера порта RS232-MPI. Обмен данными с контроллерами возможен на скорости 19,2 либо 38,4 кб/с.

OPC Simatic Unsolicited TCP/IP EthernetДанный драйвер выступает в качестве имитатора реальных устройств семейства S7-300. Поддержка до 256 виртуальных устройств. Служит полезным инструментом для отладки проектов на этапе разработки, когда отсутствуют реальные устройства.

Simatic S5 AS511 OPC сервер

OPC сервер поддерживает обмен по протоколу AS511 со следующими устройствами: Siemens S5-90U, Siemens S5-95U, Siemens S5-100U (ЦП-100), Siemens S5-100U (ЦП-101), Siemens S5-100U (ЦП-103), Siemens S5-101U, Siemens S5-115U (ЦП-941), Siemens S5-115U (ЦП-942), Siemens S5-115U (ЦП-943), Siemens S5-115U (ЦП-944), Siemens S5-115U (ЦП-945), Siemens S5-135U (ЦП-921), Siemens S5-135U (ЦП-922), Siemens S5-135U (ЦП-928), Siemens S5-155U (ЦП-946), Siemens S5-155U (ЦП-947).

OPC S5 3964RДрайвер используется совместно с коммуникационной процессорной платой (например, CP 544), сконфигурированной на использование протокола 3964R или 3964.

Поддержка обмена данными с контроллерами: 115U-941, 115U-942, 115U-943, 115U-944, 115U-945, 135U-921, 135U-922, 135U-928, 155U-946, 155U-947.

Драйвер обеспечивает обмен данными TraceMode с устройствами, поддерживающими протокол SiemensS7communications (далее S7 ). Связь может быть организована по сети Profibus или по локальной сети Ethernet. Для работы в сети Profibus компьютер должен быть оснащен специализированной коммуникационной картой. Драйвер предназначен для использования со следующими Profibus-картами Siemens A&D:

По вопросам совместимости коммуникационных карт других производителей обращайтесь к поставщику оборудования.

Для работы по локальной сети Ethernet компьютер должен быть оснащен сетевой картой Siemens A&D или другого производителя (например, NE 2000 и т.п.)

Со стороны ПЛК должен присутствовать соответствующий коммуникационный модуль (с интерфейсом Profibus или Ethernet)

Драйвер поддерживает чтение и запись переменных типа MW .

Драйвер оформлен в виде драйвера t12. Для его корректной работы необходимо:

установить на компьютер пакет SIMATICNET. обеспечивающий связь Windows-приложений с коммуникационной картой (Profibus/Ethernet);

установить на компьютер пакет SIMATICNET. обеспечивающий связь Windows-приложений с коммуникационной картой (Profibus/Ethernet);

установить на компьютер пакет STEP7. необходимый для настройки коммуникационной карты и программирования устройств сети Profibus;

установить на компьютер пакет STEP7. необходимый для настройки коммуникационной карты и программирования устройств сети Profibus;

При отсутствии авторизации пакетов SIMATICNET или STEP7. Вы используете их на свой страх и риск. При отсутствии самого пакета SIMATICNET драйвер не сможет работать, так как использует библиотеки API, предоставляющие доступ к ресурсам коммуникационного процессора.

создать проект с конфигурацией аппаратной части всей сети при помощи пакета STEP7 ;

создать проект с конфигурацией аппаратной части всей сети при помощи пакета STEP7 ;

скомпилировать и выгрузить созданный проект в коммуникационную карту;

скомпилировать и выгрузить созданный проект в коммуникационную карту;

выполнить конфигурирование и программирование всех устройств сети SIMATICNET ;

выполнить конфигурирование и программирование всех устройств сети SIMATICNET ;

выгрузить созданные проекты в устройства сети SIMATICNET ;

выгрузить созданные проекты в устройства сети SIMATICNET ;

указать для точки входа (Access Point) CP_L2_1: протокол S7 через сетевую карту или карту Profibus.

указать для точки входа (Access Point) CP_L2_1: протокол S7 через сетевую карту или карту Profibus.

При неверно указанной точке входа (Access Point) OPC-сервер, возможно, будет успешно обмениваться данными с устройствами, а драйвер не сможет получить доступ к ресурсам коммуникационного процессора.

Правильность выполнения конфигурации можно проверить с помощью OPC-сервера, поставляемого Siemens на диске SIMATIC NET Software. OPC-Scout должен читать и записывать переменные MW без сообщений об ошибках или некачественной связи. По вопросам настройки и программирования устройств в сети SIMATICNET. а также связи OPC-сервера с ними обращайтесь, пожалуйста, в службу технической поддержки Siemens A&D или к разработчику Вашего оборудования.

Успешное использование драйвера возможно только после проверки связи с удаленными устройствами через OPC-сервер и правильного указания точки входа (Access Point).

Протокол S7communications предназначен для обмена данными с контроллерами Siemens S7 и любым другим оборудованием, поддерживающим данный протокол. Обмен может происходить как по сети Profibus, так и по локальной сети Ethernet. Драйвер использует универсальный SAPI, поэтому не требуется вносить в него никаких изменений при изменении носителя. Более подробную информацию по сети SIMATIC NET можно получить на сайте или у поставщика оборудования. Драйвер имеет доступ на чтение/запись к переменным MW. которые могут использоваться программой ПЛК для произвольных целей. Размерность переменных – 16 бит.

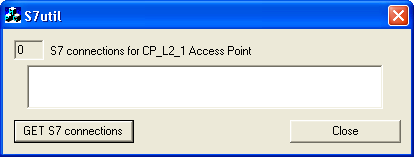

Всю необходимую информацию по конфигурации сети драйвер получает с помощью средств SIMATICNET. При проектировании сети пользователь создает так называемые S7-соединения для каждого узла сети (например, S7connection_1 ). Драйвер в процессе работы обращается к этим соединениям по их индексам. Если в проекте есть только одно соединение, то его индекс равен 0. Если число соединений больше 1, то распределение индексов зависит от SIMATICNETSoftware. В этом случае для определения соответствия имен соединений и их индексов необходимо использовать утилиту S7Util.exe :

После нажатия на кнопку GETS7connections утилита представит все имеющиеся S7-соединения для точки входа CP_L2_1 и их индексы. Если точка входа не сконфигурирована или невозможно получить список, то будут выданы соответствующие сообщения. Если ни одного соединения не найдено, то в списке появится строка –None –.

Драйвер, утилита S7util и OPC-сервер используют одни и те же ресурсы для связи. Поэтому в каждый момент времени данными может обмениваться только одно приложение. Остальные приложения выдадут ошибку при подключении.

Каналы должны быть класса HEX16. Тип канала (I или O ) определяет его назначение – чтение или запись значения переменной MW .

Для обращения к данным необходимо указать индекс соединения и номер переменной MW. При наличии только одного соединения его индекс равен 0, в остальных случаях используйте утилиту S7util.exe. Возможные значения номера переменной MW зависят от параметров используемого ПЛК.

Указание несуществующего соединения или номера переменной MW может привести к непредсказуемым ошибкам в системе.

Чтение данных происходит по запросу МРВ в соответствии с фазой и периодом работы канала. Запись – при изменении выходного значения канала типа О. Связь с удаленными объектами осуществляется по сети Profibus или по локальной сети Ethernet в зависимости от конфигурации рабочей станции. При сбоях в обмене данными каналу выставляется признак недостоверности. Вне зависимости от того, была ли попытка успешной или нет, драйвер возвращает управление МРВ. Необходимо обратить внимание, что при безуспешной попытке записи значения канала Trace Mode будет пытаться повторить запись до тех пор, пока она не пройдет успешно.

Передача значений переменных из контроллера Quantum (Schneider Electric) посредством OPC протокола в таблицы MS Excel

Чтение значений переменных с любого контроллера SE по ModbusTCP через сервер OFS OPC DA.

1. В локальной сети есть контроллер Quantum и он пингуется. В инструментальном пакете UNITY Pro XL 7 созданы анимационные страницы и мы видим значения переменных;

2. Необходимо выбрать из перечня Data Editor необходимые переменные и сделать экспорт выделенного фрагмента в файл с расширением XVM (для дальнейшего использования OPC сервером);

3. Запускаем OFS Configurator(Schneider Electric). Загружаем XVM и выставляем так, как предложено на рисунке. В параметры не углублялся. Для создания коммуникации этого достаточно;

4. Для того, чтоб получить данные в MS Excel нам необходим OPC Client скачиваем из интернета Cogent DataHub – http://www.opcdatahub.com/Download.html

5. После установки Cogent DataHub запускаем ярлык на рабочем столе. В трее появляется служба;

6. Правой клавишей вызываем свойства Cogent DataHub и выставляем данные опции;

7. Настраиваем OPC DA;

8. После нажатия на ОК, сервер OFS запустится автоматически;

9. С помощью функции Drag&Drop (перетягивание мышкой) переносим в Ексель (заранее открытое окно) выделенные из списка View Data – переменные. Переменные на сервере взялись из списка ранее сохраненном в XVM файле.

Данные обновляются довольно шустро с циклом не более 500мс. С записью данных в контроллер не разбирался, но такой задачи и не ставил. Стояла задача выгрузки данных из памяти контроллера в таблицы эксель для последующего анализа. Сам OFS несмотря на отсутствие лицензии работает долго, ни разу не наблюдал обрыва связи, пока испытывал. Cogent DataHub в режиме реального времени работает час, после чего просит перезагрузиться.

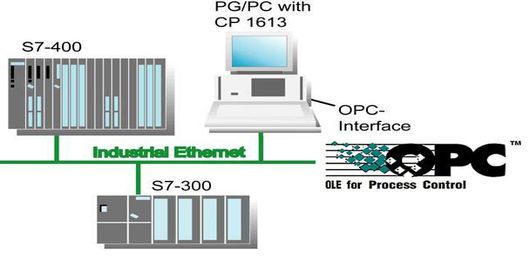

Related posts:В своей статье Связь Matlab и Simatic S7 по OPC Я уже упоминал о технологии ОРС, поэтому следующим этапом считаю уместным уделить немного внимания и более подробно остановиться на процессе создания проекта связи по ОРС между контроллером Simatic S7 и персональным компьютером. Описание приведу на примере конфигурирования подключения к сети Industrial Ethernet типовых коммуникационных партнеров, доступ к которым возможен через OPC-сервер. Связь осуществляется между двумя устройствами или модулями. Ниже я попробую пояснить коммуникации со станцией S7–300 с использованием протокола S7. Будет показано, какие инструменты используются в проекте для конфигурирования ПК-станции, подключаемой к S7–300. Будет показано, каким образом символьные переменные программы S7 становятся «видимыми» в OPC. Также будет продемонстрировано применение программы OPC Scout, которая входит в комплект поставки продукта, для связи с OPC-сервером.

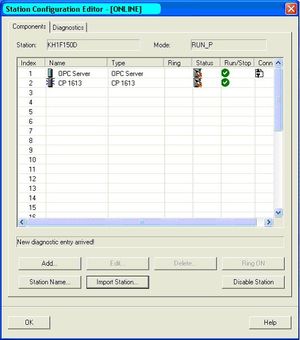

Исходные требования Для самостоятельной реализации примера требуется следующее: • персональный компьютер (ПК) • коммуникационный модуль для Industrial Ethernet (CP 1613) • программное обеспечение на диске SIMATIC NET CD 11/2003 • ПЛК S7–400 с CP 443–1 • кабель Industrial Ethernet между ПК и S7-устройством Для ПЛК S7–400 и ПК-станции необходимо наличие проекта, созданного в пакете STEP 7 на центральной инженерной станции (не на подключаемой ПК- станции). В проекте указывается аппаратная конфигурация, программы и блоки данных, а также определяется таблица символов. Создание проекта STEP 7 Ранее говорилось, что для реализации примера необходимо наличие проекта STEP 7. Ниже кратко поясняется последовательность создания такого проекта. 1. Создайте проект в SIMATIC Manager. 2. Вставьте станцию SIMATIC 400 и станцию SIMATIC PC. 3. Создайте конфигурацию аппаратных средств, в том числе выполните настройку параметров коммуникационных процессоров (CP) и их назначение сетям. 4. Сохраните и скомпилируйте конфигурацию.  Результат: в проекте сохранена текущая конфигурация, созданы системные блоки данных, создан XDB-файл, отображаются системные ошибки, если они имеются. Далее необходимо открыть приложение NetPro(кликнув мышью по значку

Результат: в проекте сохранена текущая конфигурация, созданы системные блоки данных, создан XDB-файл, отображаются системные ошибки, если они имеются. Далее необходимо открыть приложение NetPro(кликнув мышью по значку на панели инструментов) и сконфигурировать связи между компьютером и контроллером.

на панели инструментов) и сконфигурировать связи между компьютером и контроллером.

Собственно на этом конфигурацию проекта можно считать выполненной и можно переходить к следующему этапу настройки ОРС сервера.

Последовательность действий для выполнения»Первоначального конфигурирования»

Использование программы OPC Scout

Теперь доступ к объектам данных S7-станции возможен с любого OPC- клиента. В составе продуктов SIMATIC NET поставляется программа OPC Scout, являющаяся средством отладки и тестирования. Чтобы выполнить чтение входов и изменить состояния выходов с помощью OPC Scout, выполните следующие действия:

1. Запустите программу OPC Scout в меню запуска программ:

2. Двойным щелчком по объекту «OPC.SimaticNET» установите соединение между OPC Scout и OPC-сервером. OPC-сервер будет запущен.

Конфигурирование переменных процесса

Переменные процесса в OPC-сервере (известные также как OPC-элементы (items)) принадлежат отдельным группам. Следовательно, прежде чем вставить OPC-элемент, необходимо создать ОРС-группу. Чтобы создать группу и внести в нее элементы, выполните следующие действия:

1. После запуска OPC-сервера откроется диалоговое окно, в котором можно создать группу. Введите в качестве имени группы «IE_Sample» и подтвердите действие кнопкой «OK»:

2. Двойным щелчком по группе «IE_SAMPLE» откройте окно OPC Navigator (Окно обзора ОРС-элементов). В левой панели окна будет отображена иерархия имен ОРС- переменных (так называемое пространство имен).

3. Щелчок по элементу дерева (pump 2 в нашем случае) приводит к отображению OPC-элементов, назначенных данному элементу дерева, в средней панели окна.

После всех описанных манипуляций мы получаем доступ к переменным процесса, обрабатываемых контролем причем не только для чтения, но и для записи на нашем персональном компьютере.