Категория: Бланки/Образцы

от «___» __________2008г.

ЛАБОРАТОРНАЯ РАБОТА № 5

по курсу: «СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ»

ИСПЫТАНИЕ МАТЕРИАЛОВ НА СРЕЗ

ЛАБОРАТОРНАЯ РАБОТА №5

ИСПЫТАНИЕ МАТЕРИАЛОВ НА СРЕЗ

Целью лабораторной работы является экспериментальное определение предела прочности стали и других материалов на срез.

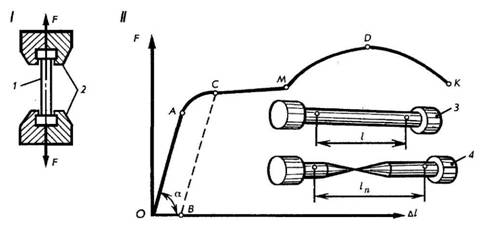

Характер разрушения при срезе стального образца резко отличается от разрушения при разрыве. При разрыве на образце образуется шейка, а место разрыва имеет кристаллический вид При срезе сечение получается гладким и форма его почти не изменяется. Обычна в чистом виде срез встречается редко, т.к. он, как правило, сопровождается изгибом и смятием. На срез могут работать призонные болты, заклепки, сварные швы, шпонки. детали машин. В этом случае силы действующие на деталь лежат в плоскости сечения с разных сторон этого сечения.

Полагают, что три срезе возникают только касательные напряжения, которые равномерно распределяется по всей площади среза и лежат в площади среза.

Поэтому предел прочности при срезе определяется как отношение перерезывающей силы площади среза F:

Предел прочности при срезе меньше предела прочности при разрыве, они связаны соотношением:

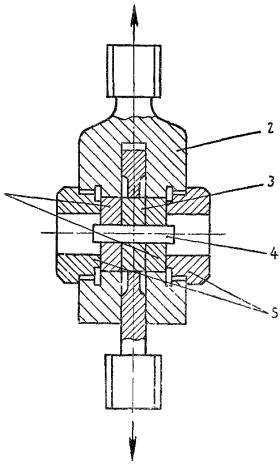

Испытание на срез обычно производятся по схеме двойного среза цилиндрического образца, как показано на рис.1. Во избежание смятия элементов приспособления в отверстия проушин 1 и 2 вставляется каленые втулки 3 и 4.

Испытание на срез обычно производятся по схеме двойного среза цилиндрического образца, как показано на рис.1. Во избежание смятия элементов приспособления в отверстия проушин 1 и 2 вставляется каленые втулки 3 и 4.

Испытание производиться на разрывной машине с максимальным усилием 5 кН В качестве образцов применяется стальная проволока диаметром (3. 4) мм.

Рис.1. На более мощных машинах используются

Схема испытания образцы диаметром(6. 20)мм.

При испытании по схеме двойного среза происходит сдвиг средней части образца

относительно крайних его частей. Площадь срезе равна удвоенно площади поперечного сечения образна, т.к. срез происходит одновременно по двум плоскостям.

3.ДОКУМЕНТАЦИЯ, ПРИБОРЫ И ИНСТРУМЕНТЫ ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

3.1. Методическое руководство к проведению лабораторной работы

3.7. Образцы из мягкой стали, алюминия и меди

3.6. Протокол лабораторной работы

4.ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ УСТАНОВКИ.

Для испытания стальных образцов на срез применяется разрывная машина с максимальным усилием 5 кН.

Машина имеет электромеханический привод с вариатором регулирования скорости перемещения подвижного захвата, что позволяет плавно изменять скорость перемещения, разрушая образец при минимальной скорости перемещения. Образец вставляется в приспособление, обеспечивающее двойной срез.

Конструкция машины позволяет получать диаграмму испытаний и менять чувствительность в зависимости от максимальной нагрузок( 5 кН, 2,5 кН 1кН).

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Ознакомиться с устройством лабораторных установок и методическим руководством к проведению лабораторной работы

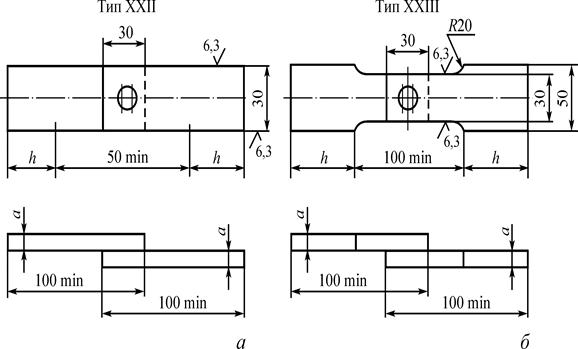

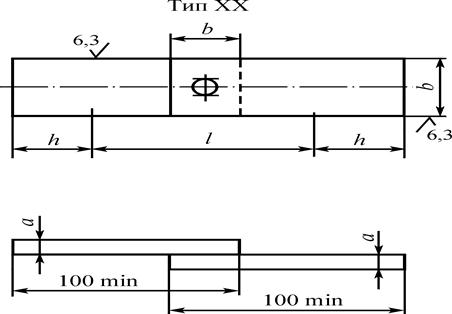

Испытание на срез воспроизводит условия нагружения деталей крепления, работающих на срез, и листов при срезе, например, при пробивке отверстий под заклепки и заключается в испытании до разрушения цилиндрических образцов проволоки, болтов, шпилек и заклепок на срез в плоскости поперечного сечения а также плоских образцов и листов на срез по толщине.

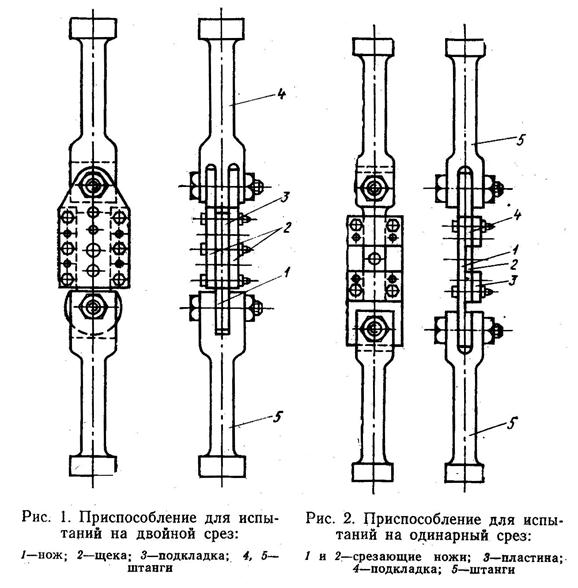

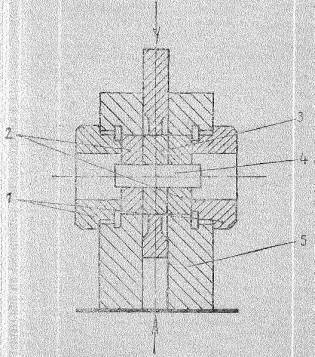

Цилиндрические образцы, проволоку и детали крепления испытывают обычно на двойной срез в приспособлении типа соединения «вилка—проушина» (рис. 1), реже на одинарный срез в приспособлении, имитирующем соединения пластин (листов) внахлестку (рис. 2). Основные детали приспособлений изготавливают из инструментальной стали высокой твердости (HRC ). Испытания проводят в приспособлениях, работающих на растяжение или сжатие, на универсальных машинах или прессах. Значение сопротивления срезу существенно зависит от условий опыта, в том числе от скорости нагружения. Приняты испытания на срез со скоростью, не превышающей 10 мм/мин при рабочем ходе машины. Для увеличения производительности испытания скорость нагружения может быть повышена до 20 мм/мин, если будет показано, что используемая при испытании данных образцов машина дает аналогичные результаты при скоростях 10 и 20 мм/мин.

Величина сопротивления срезу , определяемая по результатам испытания на срез, в известной мере условна [10]: кроме среза, образец подвергается изгибу и смятию, доля которых зависит от условий испытания (соотношения диаметра образца и толщины срезающих ножей, плотности посадки образца в отверстие приспособления, наличия зазоров между ножами приспособления, степени затупления кромок рабочего отверстия и т. п.), а также свойств материала образца. Испытание на двойной срез предпочтительнее, так как снижает влияние изгиба. На одинарный срез испытывают детали крепления, длина которых не позволяет провести испытания двойным срезом, а испытание удлиненных образцов (деталей)-свидетелей недопустимо по технологическим соображениям. Уменьшение толщины срезающих ножей увеличивает смятие образца, увеличение зазоров—изгиб. Практикой установлены оптимальные условия испытания на срез: толщина срезающего ножа равна приблизительно диаметру образца, между ножами приспособления должна обеспечиваться скользящая посадка, посадка с натягом образца в отверстие ножа не допускается.

Условное сопротивление срезу определяется по формулам: - при испытании на двойной срез и при испытании на одинарный срез где Р — наибольшая нагрузка при срезе; d — начальный диаметр образца. При соблюдении рекомендованных условий испытаний, для большинства металлических материалов экспериментально установлено достаточно устойчивое соотношение между сопротивлением срезу и пределом прочности , 0,7 -для отожженных сталей и титановых сплавов; 0.65 для среднепрочных сталей; 0,6 -для высокопрочных сталей; 0,5 —для алюминиевых и магниевых сплавов. Поэтому ряд отечественных фирм контролирует болты, заклепки, шпильки и т.п. детали испытанием на растяжение образцов-свидетелей или по твердости, измеряемой непосредственно на контролируемой детали.

Метод испытания металлических материалов на срез стандартизован в Венгрии, ГДР и ФРГ, в отечественной практике пользуются отраслевыми нормалями. Истинное сопротивление срезу определяется по формуле , где Рк — разрушающая нагрузка при испытании; Fср — фактическая площадь среза в сечении образца после испытания, легко определяется по излому, в котором резко очерчены блестящий серп смятия и матовая зона фактического сечения среза. Обычно зона смятия занимает 10—15% исходной площади сечения образца и, следовательно, условное сопротивление срезу ниже истинного на 10—15%.

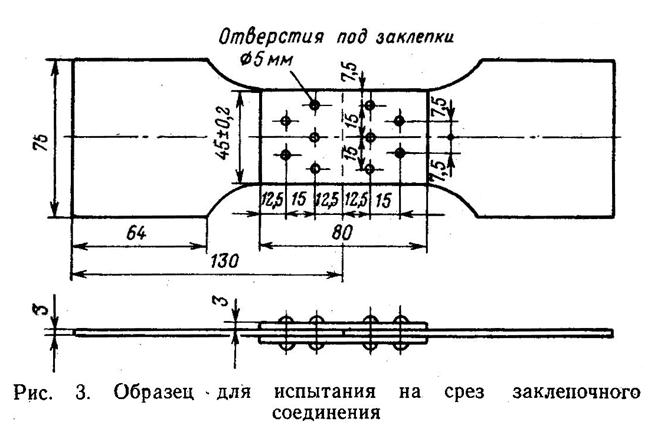

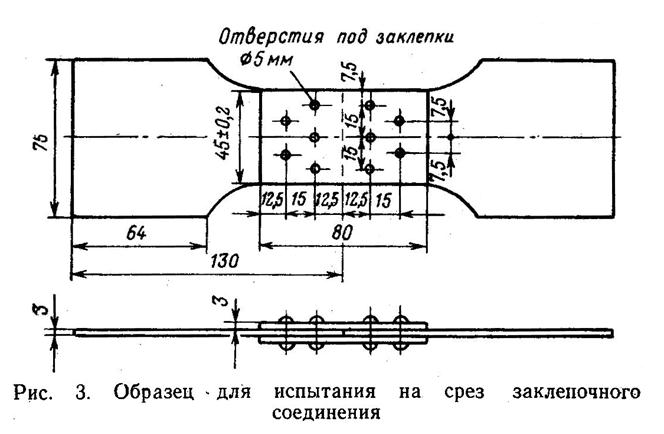

Значения сопротивления срезу одиночных болтов и заклепок, а также материала, из которого они изготовлены, полученные при испытаниях в приспособлениях, не могут в полной мере определить несущую способность болтовых и заклепочных соединений, работающих на срез. Для оценки работоспособности И рационального конструирования этих соединений рекомендуется испытывать на срез болты и заклепки в образцах, имитирующих конструкцию реальных соединений; при этом необходимо использовать реальные толщины и марки материалов скрепляемых элементов, учитывать возможное расположение болтов и заклепок в натурных соединениях (шаг, расстояние от края листа или плиты и т. п.), воспроизводить технологию изготовления реального узла (подготовку отверстий под болты и заклепки, условия постановки болтов и способа клепки заклепочных соединений и т. п.).

Общепринятых норм на конструирование подобных образцов-соединений и проведения их испытаний не существует. Опыт диктует необходимость соблюдения некоторых геометрических соотношений в болтовых стыках и заклепочных соединениях. Рекомендуется первый ряд болтов располагать на расстоянии от края листа (плиты), равном не менее двух диаметров болта и применять не более 5—6 рядов болтов; шаг болтов должен быть не менее трех диаметров; во избежание возникновения заметного изгиба болты, работающие на срез, следует устанавливать в отверстия без зазора или с небольшим натягом. При испытании на срез заклепочных соединений необходимо учитывать, что, с одной стороны, одиночная расклепанная заклепка увеличивает нагрузку при срезе вследствие заметного увеличения ее диаметра при заполнении отверстия и некоторой нагартовки при осадке, с другой стороны—использование заклепок с диаметром, большим трех толщин склепываемых листов, при односрезном соединении и большим полутора толщин при двухсрезном соединении, снижает нагрузку в результате повышенного смятия. Шаг заклепок принимается равным 20—30 толщинам листа, расстояние от края листа до центра отверстия должно быть больше, чем 2—3 диаметра заклепки.

Чтобы в процессе испытания произошло разрушение болтов и заклепок на срез в соединении, усилие на разрыв или смятие листов должно превосходить усилие на срез болтов или заклепок в соединении.

Определение сопротивления срезу заклепок и болтов в соединениях производится путем испытания на растяжение в универсальных машинах. Для равномерного приложения усилия к образцу-соединению и сведению к минимуму эксцентриситетов и перекосов следует по возможности образец выполнять в форме лопатки достаточной длины (рис. 3); расстояние между последним рядом заклепок или болтов в соединении и головкой образца должно превышать ширину образца по крайней мере в 1—2 раза, а при испытании одиночных болта или заклепки должны сохраняться соотношения, принятые для плоского образца, испытываемого на растяжение.

Головки образцов-соединений могут непосредственно помещаться в клиновые захваты испытательной машины или снабжаться отверстиями под болты или шпильки переходных штанг. При соединении, выполненном внахлестку, если нет специальных требований по созданию эксцентриситета приложения нагрузки, для исключения последнего с соответствующей стороны по ширине головки приклепывают накладки (см. рис. 3); накладки следует применять и в случае испытания образцов из тонких листов, для уменьшения смятия их в захватах машины.

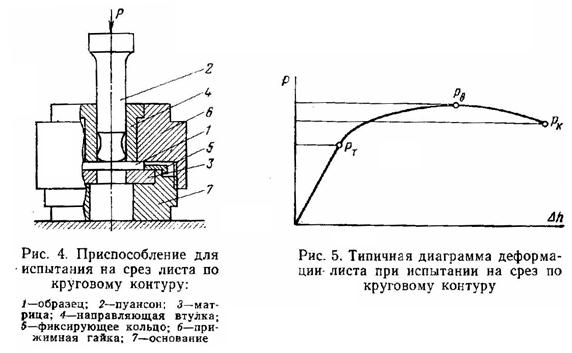

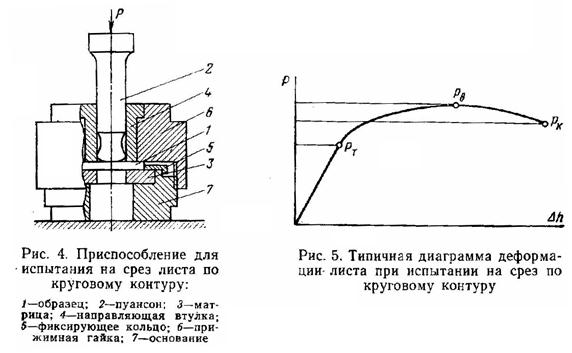

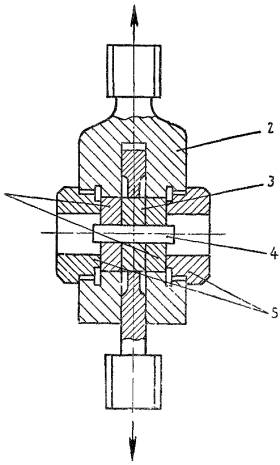

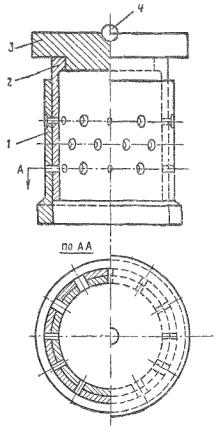

Сопротивление срезу листов определяют при испытании на продавливание (на срез по круговому контуру) в специальном приспособлении (рис. 4) [II]. Образец в форме круговой пластинки продавливается цилиндрическим пуансоном с плоским торцом через матрицу с круглым отверстием; кольцо ограничивает боковое перемещение образца и устанавливает его в положение, симметричное относительно отверстия. Значение механических характеристик (помимо сопротивления срезу при этом способе испытания могут быть определены практически все механические свойства, что и при растяжении) существенно зависит от условий опыта: зазора между пуансоном и матрицей, радиуса затупления кромки пуансона, соотношения диаметра контура среза и толщины образца. Чрезмерно малый зазор вызывает трение и заедание образца при случайном перекосе, при значительном увеличении зазора срез сменяется вытягиванием с изгибом, при увеличении радиуса закругления кромок пуансона возникает дополнительный изгиб, при уменьшении диаметра пуансона возрастает смятие и может произойти вдавливание. Оптимальными условиями испытания листов на срез по круговому контуру являются: , где (d-диаметр пуансона; h—толщина образца; радиус скругления кромки пуансона ; зазор между пуансоном и матрицей не более 0.1 мм.

Условное сопротивление срезу при вязком разрушении по контуру диаметром d определяется формулой , где Р — наибольшая нагрузка при срезе (точка Рв на диаграмме рис. 5). Соотношения между сопротивлением срезу и пределом прочности на листах близки для соответствующих материалов к полученным при испытании цилиндрических образцов.

Истинное сопротивление листов срезу подсчитывается по формуле с учетом фактической площади среза высотой по нагрузке при разрушении (точка Рк на диаграмме рис. 5). В образце после продавливания отчетливо видны две зоны: блестящая, заглаженная, образующаяся при постепенном внедрении пуансона, и матовая, шероховатая — при окончательном срезе.

По результатам испытания листов на срез, используя автоматически записываемую диаграмму деформации (рис. 5), можно определить пределы текучести и прочности, сопротивление разрушению и сужение. Предел текучести при продавливании определяют по нагрузке, соответствующей моменту нарушения пропорциональности в зависимости лишь грубо ориентировочно вследствие малой величины абсолютной деформации на пределе текучести. Предел прочности при продавливании и истинное сопротивление разрушению принимаются равными и соответственно; их определение описано выше. Сужение при продавливании определяется по аналогии с полным сужением при растяжении . Для достаточно пластичных материалов, вязко разрушающихся при растяжении, характеристики механических свойств при продавливании пересчитываются с достаточной степенью точности на соответствующие при растяжении. Это относится к условному пределу прочности, истинному сопротивлению разрушению и сужению. Установлено, что условное сопротивление срезу при продавливании , а истинное сопротивление срезу составляет приблизительно половину от величины сопротивления разрыву Sк при растяжении.

Все темы данного раздела:ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

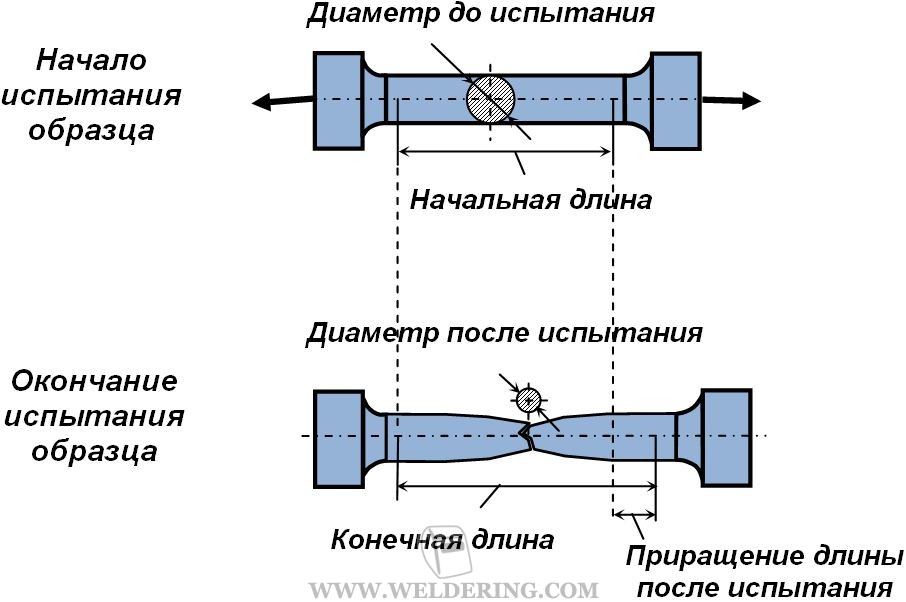

Испытания на растяжение являются основным и наиболее распространенным методом исследования и контроля механических свойств металлов [I]. Использование этого метода для арбитражных и контрольных ис

УСКОРЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ УСЛОВНОГО ПРЕДЕЛА ТЕКУЧЕСТИ ПРИ РАСТЯЖЕНИИ

Ускоренное определение условного предела текучести позволяет значительно повысить пропускную способность испытател

ИСПЫТАНИЯ НА ИЗГИБ

Испытание на изгиб — один из основных и широко распространенных видов испытания материалов [2] — рекомендуется для

ИСПЫТАНИЯ НА КРУЧЕНИЕ

Испытание на кручение является одним из основных методов определения механических свойств Материалов, используемых в деталях, работающих на кручение. Этим методом можно также оценивать пластичность

ИСПЫТАНИЯ НА СЖАТИЕ

Определение механических свойств при приложении сжимающих нагрузок применяется для малопластичных материалов, например, чугунов, инструментальных сталей, керамики и для определения расчетных хара

ИСПЫТАНИЯ НА УСТОЙЧИВОСТЬ

Испытание на устойчивость дает возможность определять несущую способность тонкостенных элементов (стоек, профилей, труб) при сжатии их продольной силой [13, 14]. Метод позволяет производить оценк

ИСПЫТАНИЕ НА СМЯТИЕ

Испытание на смятие дает возможность оценивать прочность материала, работающего в условиях перехода силового потока с одного элемента на другой через общую контактную поверхность. Примеро

ИСПЫТАНИЯ НА ТВЕРДОСТЬ

Испытанием на твердость определяется сопротивление поверхностных слоев материала местной пластической деформации, возникающей при внедрении твёрдого индентора (наконечника) вдавливанием.

ИСПЫТАНИЯ НА ИЗГИБ ДИСКОВ, ОПЕРТЫХ ПО КОНТУРУ

Испытание на изгиб дисков, опертых по контуру (испытание дисков на «круговой» изгиб),—один из методов оценки склонности материалов к хрупкому разрушению [18, 19]. Испытание дисков в среде жидкого

С БОЛЬШИМ ЧИСЛОМ ЦИКЛОВ НАГРУЖЕНИЯ

Разрушение происходит вследствие многократных изменений напряжений в деталях. При достаточно высоких переменных напряжениях и большом числе их повторений образуется усталостная трещина и в процессе

Форма кривых усталости

Зависимость переменных напряжений от числа циклов до разрушения изображается графически кривой усталости. Для аналитического описания зависимости

Влияние частоты нагружения

Существенное значение процессов, протекающих в металле, испытываемом на усталость, проявляется прежде всего во влиянии частоты нагружения. Сопротивление усталости характеризуется числом циклов и д

Влияние асимметрии цикла

Сопротивление усталости при переменных напряжениях существенно зависит от характера изменения напряжений во времени. Примеры кривых изменения напряжений приведены на рис. 7. Для характер

Влияние концентрации напряжений

Целью испытания на усталость образцов с надрезами, выточками, галтелями и отверстиями является определение сопротивления материала разрушению в условиях неравномерного распределения напряжений у

При сложной напряженном состоянии

Испытания на усталость при симметричном цикле обычно проводят при изгибе (круговом или плоском) для определения предела выносливости

Планирование испытаний и ускоренные методы испытаний на усталость

Наиболее полно сопротивление усталости характеризуется кривыми усталости, получаемыми для различных вероятностей разрушения с заданной точностью и принятым значением уровня значимости (надежности)

Исследование сопротивления усталости при нестационарном нагружении

Использование характеристик сопротивления усталости, полученных при стационарном нагружении (), не обеспечивает дос

ИСПЫТАНИЯ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ

Потребность в испытаниях на малоцикловую усталость возникла в связи с усталостными разрушениями самолетов и кораблей — конструкций, испытывающих при эксплуатации сравнительно редки

Несоблюдениестандартапреследуетсяпозакону

Настоящий стандарт устанавливает метод определения сопротивления срезу при температуре 20 ± 5 ° C проволоки, заклепок, болтов и специальных образцов из черных и цветных металлов диаметром от 2 до 25 мм. имеющих временное сопротивление разрыву до 200 кгс/мм 2.

1.1. Проволоку, болты, заклепки и специальные образцы испытывают на двойной срез.

Сопротивление срезу болтов и заклепок, длина которых не позволяет произвести испытание на двойной срез, определяют испытанием на одинарный срез или испытанием на двойной срез образцов-свидетелей, т.е. удлиненных болтов и заклепок, прошедших термическую обработку вместе с контролируемой партией.

1.2. Сопротивление срезу ( t ср ) определяют с точностью до 0,1 кгс /мм 2 по формулам:

при испытании на двойной срез

при испытании на одинарный срез

где Р - наибольшая нагрузка, регистрируемая по силоизмерителю испытательной машины, кгс.

d - фактический исходный диаметр, мм

Peг. № ВИФС-3862 от 23/ХII 1974 г.

2.3. Измерение диаметра проволоки, болтов, заклепок и специальных образцов производится с точностью до 0,01 мм.

3.1. Испытание на срез проводят на разрывных или универсальных машинах всех систем в специальных приспособлениях.

3.2. Допускается проводить испытания на машинах, предназначенных только для сжатия.

3.3. Испытание на двойной срез проводят в приспособлениях, схемы которых приведены на рисунках 1 - 3.

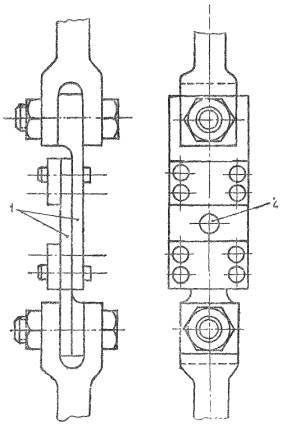

Рис. 1 Схема приспособления для испытания на двойной срез с приложением растягивающего усилия

1 - щеки, 2 - корпус; 3 - нож; 4 - образец; 5 - вкладыш

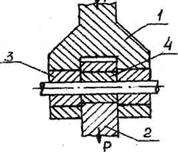

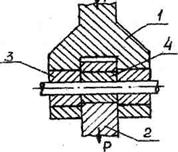

Испытание на одинарный срез проводят в приспособлении, схема которого приведена на рис. 4.

Рис. 2. Схема приспособления для испытания на двойной срез с приложением сжимающего усилия:

1 - вкладыш; 2 - щеки; 3 - нож; 4 - образец; 5 - корпус

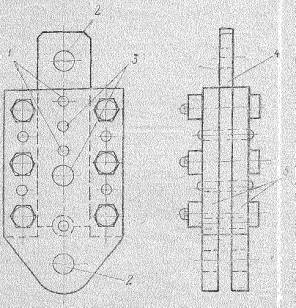

Рис. 3. Схема многоместного приспособления для испытания на двойной срез:

1 - отверстия для выталкивателя; 2 - отверстия для подвески; 3 - отверстия для образца; 4 - нож; 5 - щеки.

Рис. 4. Схема приспособления для испытания на одинарный срез:

1 - ножи; 2 - образец

3.4. Допускается проводить испытания на одинарный срез заклепок и проволоки диаметром от 2 до 6 мм с временным сопротивлением разрыву до 50 кгс/мм 2 в приспособлении, схема которого приведена на рис. 5.

3.5. При испытании стальных и титановых изделий твердость ножей и щек приспособлений должна быть HRС ≥ 60, а при испытании алюминиевых изделий - HRC ≥ 50

3.6. Соприкасающиеся поверхности ножей и щек шлифуют.

3.7. По рабочим поверхностям щек и ножей в приспособлениях должна быть обеспечена скользящая посадка по 3 классу точности.

Рис. 5. Схема приспособления для испытания на одинарный срез проволоки и заклепок диаметром от 2 до 6 мм.

1 - наружный цилиндр; 2 - внутренний цилиндр; 3 - плита: 4 - шарик диаметром 10 мм .

3.8. Точность изготовления рабочих отверстий в приспособлениях должна отвечать 3 классу в системе отверстии. Оси отверстий должны находиться на одной прямой, перпендикулярной оси приспособления.

3.9. Толщина ножей и щек двусрезного приспособления должна соответствовать указанной в табл. 1. односрезного - в табл. 2.

При испытании на срез в приспособлении, изображенном на рис. 3. толщина щек и ножей должна быть выбрана по наибольшему диаметру испытываемого образца.

4.1. При испытании на срез прилагается растягивающее или сжимающее усилие (см. соответственно рис. 1. 3. 4 и рис. 2. 5 ).

4.2. Установку нулевого показания силоизмерителя испытательной машины производят с вставленным в нее приспособлением для испытания на срез.

4.3. При правильной установке в машине приспособлений для испытания на срез не должно возникать трения между ножами и щеками, что проверяется при холостом ходе машины (без образца). Нулевое положение стрелки силоизмерителя при этом должно оставаться неизменным.

4.4. При посадке в отверстие приспособления допускается зазор, не превышающий 0,1 мм. Посадка с натягом не допускается.

4.5. Скорость перемещения ножа относительно щек при испытании на срез не должна превышать 10 мм/мин при рабочем ходе машины.

1.Определить временное сопротивление стали при срезе и сравнить ??? с временным сопротивлением при растяжении.

2.Определить временное сопротивление дерева при срезе (скалывании) вдоль волокон и сравнить ??? с временным сопротивлением при сжатии вдоль волокон.

Соединительные элементы деталей машин и строительных конструкций (шпонки, штифты, заклепки, болты, угловые сварные швы), как правило, разрушаются путем сдвига (среза) от деи?ствия касательных напряжений, возникающих в плоскостях среза. В расчетах на прочность предполагается, что касательные напряжения τ распредел?ены равномерно в плоскостях среза и в связи с этим определяются путем дел?ения силы на площадь среза ?.?.

где Q - поперечная сила,

А - площадь среза.

Опыты показывают, что характеристики прочности при срезе (пределпропорциональности . предел текучести . временное сопротивление ) меньше соответствующих характеристик прочности при растяжении.

Теоретически установлено следующее соотношение между допускаемым касательным напряжением и допускаемым нормальным напряжением ? І

При одном и том же коэффициенте запаса прочности по нормальным и касательным напряжениям из соотношения (14) следует

І Нижний предел соответствует третьей теории прочности, а верхний – четвертой [3]

где и - предел текучести и временное сопротивление при растяжении того же самого материала.

В случае если касательные напряжения не превышают предела пропорциональности . то при сдвиге имеет место закон Гука

где G - модуль сдвига, зависящий от материала,

γ - угол сдвига.

Подготовка образцов к испытанию

1. Измерить диаметр d стального образца (рис.10). Вычислить площадь поперечного сечения A. Результаты записать в журнал лабораторных работ.

2. Измерить величины а и в (рис.11) выступающей части деревянного образца. Вычислить площадь скалывания A. Результаты записать в журнал лабораторных работ.

Проведение испытания 1

1.Установить приспособление со стальным образцом (рис. 10) на нижнюю траверсу испытательной машины.

2.Плавно нагружать приспособление сжимающим усилием до разрушения образца (при этом срез образца происходит по двум плоскостям).

3.По шкале силоизмерительного устройства испытательной машины определить силу среза .

ИСПЫТАНИЕ НА СРЕЗ СТАЛЬНОГО И ДЕРЕВЯННОГО ОБРАЗЦОВ - понятие и виды. Классификация и особенности категории "ИСПЫТАНИЕ НА СРЕЗ СТАЛЬНОГО И ДЕРЕВЯННОГО ОБРАЗЦОВ" 2014, 2015-2016.Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиУстанавливает метод определения сопротивления срезу при температуре 20+-5 град. Цельсия проволоки, заклепок, болтов и специальных образцов из черных и цветных металлов диаметром от 2 до 25 мм, имеющих временное сопротивление разрыву до 200 кгс/мм2.

Несоблюдениестандартапреследуетсяпозакону

Настоящий стандарт устанавливает метод определения сопротивления срезу при температуре 20 ± 5 °C проволоки, заклепок, болтов и специальных образцов из черных и цветных металлов диаметром от 2 до 25 мм. имеющих временное сопротивление разрыву до 200 кгс/мм 2 .

1. Общие указания1.1. Проволоку, болты, заклепки и специальные образцы испытывают на двойной срез.

Сопротивление срезу болтов и заклепок, длина которых не позволяет произвести испытание на двойной срез, определяют испытанием на одинарный срез или испытанием на двойной срез образцов-свидетелей, т.е. удлиненных болтов и заклепок, прошедших термическую обработку вместе с контролируемой партией.

1.2. Сопротивление срезу (tср ) определяют с точностью до 0,1 кгс /мм 2 по формулам:

при испытании на двойной срез

при испытании на одинарный срез

где Р - наибольшая нагрузка, регистрируемая по силоизмерителю испытательной машины, кгс ,

d - фактический исходный диаметр, мм

Peг. № ВИФС-3862 от 23/ХII 1974 г.

2. Подготовка к испытанию2.1. Проволоку, болты и заклепки испытывают без обработки поверхности.

Специальные образцы для определения сопротивления срезу как расчетной характеристики материала изготавливают с чистотой поверхности не ниже 7 класса по ГОСТ 2789 -59.

2.2. Минимальная длина отрезков проволоки, заклепок, болтов и специальных образцов, предназначенных для испытания на двойной срез, должна соответствовать длине, указанной в табл. 1, а предназначенных для испытания на одинарный срез - в табл. 2.

Диаметр проволоки, заклепки, болта, специального образца, мм

2.3. Измерение диаметра проволоки, болтов, заклепок и специальных образцов производится с точностью до 0,01 мм .

3. Оборудование и приспособления3.1. Испытание на срез проводят на разрывных или универсальных машинах всех систем в специальных приспособлениях.

3.2. Допускается проводить испытания на машинах, предназначенных только для сжатия.

3.3. Испытание на двойной срез проводят в приспособлениях, схемы которых приведены на рисунках 1 - 3.

Рис. 1 Схема приспособления для испытания на двойной срез с приложением растягивающего усилия

1 - щеки, 2 - корпус; 3 - нож; 4 - образец; 5 - вкладыш

Испытание на одинарный срез проводят в приспособлении, схема которого приведена на рис. 4.

Рис. 2. Схема приспособления для испытания на двойной срез с приложением сжимающего усилия:

1 - вкладыш; 2 - щеки; 3 - нож; 4 - образец; 5 - корпус

Рис. 3. Схема многоместного приспособления для испытания на двойной срез:

1 - отверстия для выталкивателя; 2 - отверстия для подвески; 3 - отверстия для образца; 4 - нож; 5 - щеки.

Рис. 4. Схема приспособления для испытания на одинарный срез:

1 - ножи; 2 - образец

3.4. Допускается проводить испытания на одинарный срез заклепок и проволоки диаметром от 2 до 6 мм с временным сопротивлением разрыву до 50 кгс/мм 2 в приспособлении, схема которого приведена на рис. 5.

3.5. При испытании стальных и титановых изделий твердость ножей и щек приспособлений должна быть HRС ? 60, а при испытании алюминиевых изделий - HRC ? 50

3.6. Соприкасающиеся поверхности ножей и щек шлифуют.

3.7. По рабочим поверхностям щек и ножей в приспособлениях должна быть обеспечена скользящая посадка по 3 классу точности.

Рис. 5. Схема приспособления для испытания на одинарный срез проволоки и заклепок диаметром от 2 до 6 мм :

1 - наружный цилиндр; 2 - внутренний цилиндр; 3 - плита: 4 - шарик диаметром 10 мм .

3.8. Точность изготовления рабочих отверстий в приспособлениях должна отвечать 3 классу в системе отверстии. Оси отверстий должны находиться на одной прямой, перпендикулярной оси приспособления.

3.9. Толщина ножей и щек двусрезного приспособления должна соответствовать указанной в табл. 1, односрезного - в табл. 2.

При испытании на срез в приспособлении, изображенном на рис. 3, толщина щек и ножей должна быть выбрана по наибольшему диаметру испытываемого образца.

4. Проведение испытаний4.1. При испытании на срез прилагается растягивающее или сжимающее усилие (см. соответственно рис. 1, 3, 4 и рис. 2, 5).

4.2. Установку нулевого показания силоизмерителя испытательной машины производят с вставленным в нее приспособлением для испытания на срез.

4.3. При правильной установке в машине приспособлений для испытания на срез не должно возникать трения между ножами и щеками, что проверяется при холостом ходе машины (без образца). Нулевое положение стрелки силоизмерителя при этом должно оставаться неизменным.

4.4. При посадке в отверстие приспособления допускается зазор, не превышающий 0,1 мм. Посадка с натягом не допускается.

4.5. Скорость перемещения ножа относительно щек при испытании на срез не должна превышать 10 мм/мин при рабочем ходе машины.

1. Общие указания. 1